Mostrando 1–16 de 33 resultados

Los tornos convencionales siguen siendo una de las máquinas más utilizadas en talleres y fábricas de mecanizado en Colombia y el mundo. Su versatilidad, facilidad de manejo y costo asequible los convierten en una herramienta esencial para empresas que buscan fabricar piezas cilíndricas con precisión sin necesidad de grandes inversiones en tecnología CNC.

En Aeromaquinados ofrecemos tornos convencionales confiables, ideales tanto para la formación técnica como para la producción en pequeñas y medianas industrias. Hoy conocerás qué es un torno convencional, sus partes, su evolución histórica y las ventajas que lo mantienen vigente en el mercado.

Un torno convencional es una máquina-herramienta que funciona a través de la rotación de una pieza de trabajo sobre su eje, mientras una herramienta de corte da forma al material. A diferencia de un torno CNC, que se controla mediante software y automatización, el torno convencional depende de la operación manual del técnico, lo que requiere práctica y conocimientos básicos de mecanizado.

Este tipo de torno es ideal para:

Fabricación de piezas únicas o en series pequeñas.

Capacitación en escuelas y universidades técnicas.

Operaciones sencillas de torneado, roscado, desbaste y pulido.

Gracias a su diseño simple y resistente, el torno convencional se adapta fácilmente a diferentes materiales (aceros, bronce, aluminio, plásticos) y a tareas de mantenimiento o fabricación puntual, siendo una máquina accesible y muy utilizada en el sector metalmecánico.

La historia del torno convencional se remonta a miles de años atrás, siendo una de las primeras máquinas-herramienta inventadas por el ser humano. Los primeros registros datan de la antigüedad, cuando se utilizaban tornos manuales de madera para trabajar cerámica y metales blandos.

Con la Revolución Industrial, el torno evolucionó hacia versiones más precisas y robustas, incorporando motores y sistemas de transmisión mecánica que dieron origen al torno convencional moderno. Durante el siglo XX se consolidó como la base de la manufactura en talleres de todo el mundo, permitiendo fabricar piezas para sectores como la automoción, la energía, la aeronáutica y la industria general.

Hoy en día, aunque los tornos CNC dominan la producción masiva y automatizada, el torno convencional sigue siendo fundamental en talleres pequeños, educación técnica y mantenimiento industrial, gracias a su bajo costo, facilidad de operación y valor como herramienta de aprendizaje para futuros técnicos y operarios.

El torno convencional está compuesto por varios elementos que permiten su funcionamiento seguro y preciso. Conocer las partes de un torno convencional es fundamental tanto para su operación como para su mantenimiento:

Cabezal fijo

Contiene el husillo principal, encargado de sostener y girar la pieza de trabajo. Alberga también la caja de velocidades, que permite ajustar la rotación según el material y el tipo de corte.

Bancada

Es la estructura principal del torno, una base robusta que sostiene todos los componentes y asegura la estabilidad durante el mecanizado.

Carro

Permite desplazar la herramienta de corte a lo largo de la pieza. Incluye:

Carro transversal, que se mueve en dirección perpendicular al eje de la pieza.

Carro superior o portaherramientas, donde se fijan los buriles y demás herramientas de corte.

Contrapunto

Proporciona apoyo a la pieza de trabajo en el extremo opuesto al cabezal. Es esencial para piezas largas, ya que evita vibraciones y mejora la precisión del torneado.

Caja Norton o caja de avances

Controla los movimientos automáticos del carro y permite realizar operaciones como el roscado.

Estas partes trabajan de forma conjunta para garantizar que el torno convencional pueda realizar cortes uniformes y mecanizados de calidad.

El funcionamiento del torno convencional se basa en la rotación de la pieza a través del husillo, mientras la herramienta de corte se desplaza en contacto con el material. El operario controla tanto la velocidad de rotación como los avances del carro, lo que permite ejecutar operaciones de:

Torneado cilíndrico (reducción de diámetro de piezas).

Roscado (interno y externo).

Desbaste (eliminación de material en exceso).

Pulido (acabados más finos).

El manejo de torno convencional requiere una correcta capacitación en seguridad y operación:

Ajustar firmemente la pieza de trabajo en el plato o entre puntos.

Seleccionar la herramienta de corte adecuada según el material.

Configurar la velocidad de giro y el avance de la herramienta.

Ejecutar la operación controlando manualmente el carro o activando los avances automáticos.

Verificar medidas constantemente con instrumentos de control (pie de rey, micrómetro).

Aunque su operación es principalmente manual, el trabajo en torno convencional ofrece una experiencia práctica ideal para la formación de técnicos y operarios, ya que permite comprender los principios básicos del mecanizado.

El rendimiento de un torno convencional depende en gran parte de las herramientas de corte utilizadas. Estas se fijan en el portaherramientas y permiten realizar diferentes operaciones:

Buriles: Son las herramientas más comunes. Se fabrican en acero rápido (HSS) o con puntas de carburo, y se usan para desbastar, perfilar o realizar acabados.

Brocas: Se utilizan en combinación con el contrapunto para taladrar orificios en las piezas.

Mandriles y portabrocas: Permiten sujetar brocas o herramientas especiales para operaciones de perforado y fresado ligero.

Lunetas y apoyos fijos: Se emplean para estabilizar piezas largas y evitar vibraciones durante el mecanizado.

Herramientas especiales: Incluyen cuchillas para roscado, ranurado, tronzado y moleteado.

El conocimiento y la correcta selección de las herramientas del torno convencional es clave para garantizar precisión, prolongar la vida útil de los buriles y optimizar la calidad del mecanizado.

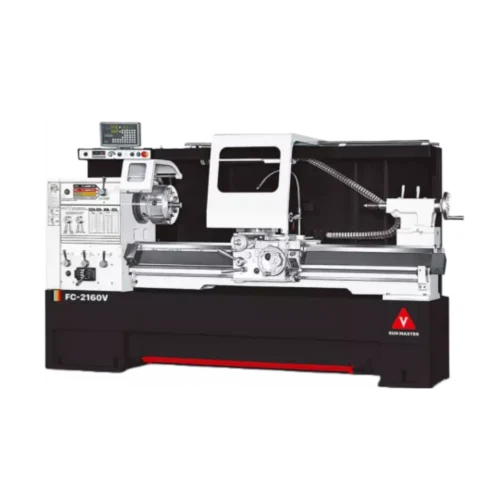

¿Buscas una máquina práctica, resistente y confiable para mecanizados básicos y avanzados? En Aeromaquinados contamos con tornos convencionales diseñados para ofrecer precisión, facilidad de manejo y una gran durabilidad, ideales para pequeñas y medianas industrias.

Explora nuestras opciones y encuentra el torno convencional que mejor se adapta a tus procesos. Si necesitas asesoría personalizada, nuestro equipo está listo para guiarte y ayudarte a elegir la solución ideal.

Los tornos convencionales no son todos iguales: existen diferentes configuraciones pensadas para adaptarse a distintos tamaños de piezas y necesidades de producción. A continuación, los principales tipos de tornos convencionales que se utilizan en talleres e industrias:

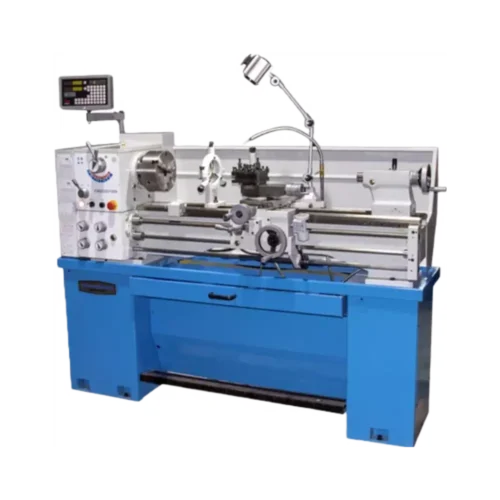

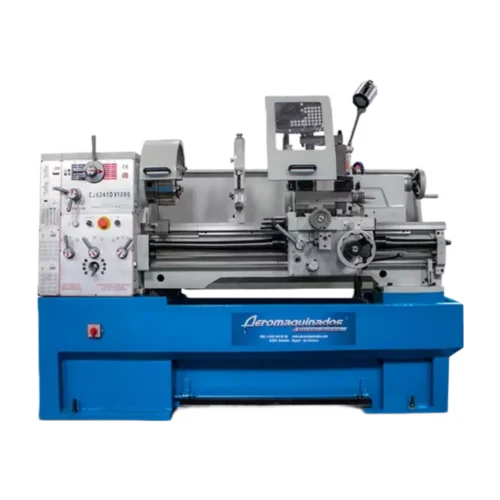

Torno Convencional Paralelo

Es el más común en los talleres de mecanizado. Se utiliza principalmente para piezas cilíndricas y largas, ofreciendo precisión en cortes rectos y en operaciones de torneado general.

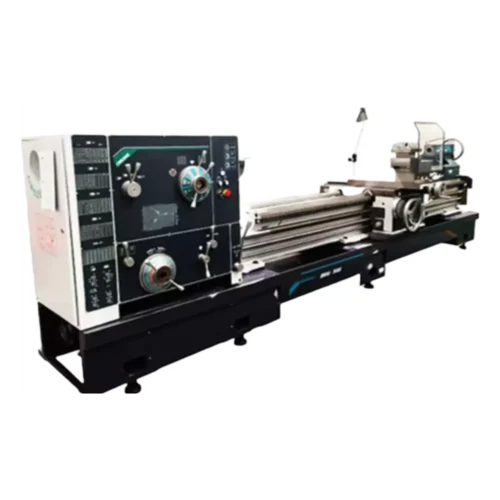

Torno Convencional Horizontal

Diseñado para mecanizar piezas que requieren apoyo sobre la bancada de forma longitudinal. Es práctico, versátil y adecuado para trabajos de producción estándar.

Torno Convencional Vertical

Se emplea en piezas de gran tamaño y peso, como discos o engranajes de gran diámetro. Su diseño vertical facilita la sujeción de componentes pesados y mejora la estabilidad durante el mecanizado.

Torno Révolver

Ideal para la producción en serie de piezas pequeñas. Su sistema de portaherramientas giratorio permite realizar varias operaciones consecutivas con rapidez.

Torno Copiador

Se utiliza para replicar perfiles y formas específicas de una pieza en otra. Es útil cuando se requiere producir componentes con geometrías repetitivas sin necesidad de sistemas digitales.

La elección entre un torno convencional horizontal, vertical o paralelo dependerá del tipo de pieza, la capacidad de carga y la precisión requerida en cada proyecto.

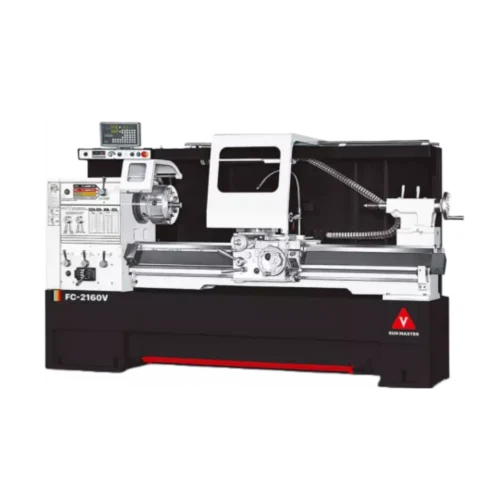

La potencia de un torno convencional es un factor clave para determinar qué trabajos puede realizar de forma eficiente. Este parámetro se expresa en caballos de fuerza (HP) o kilovatios (kW) y está directamente relacionado con la dureza del material, la velocidad de corte y la profundidad de mecanizado que la máquina puede soportar.

Tornos de baja potencia (1 a 3 HP): adecuados para talleres pequeños, trabajos educativos o mecanizado de piezas en materiales blandos como aluminio o plásticos técnicos.

Tornos de potencia media (4 a 7 HP): recomendados para piezas metálicas de tamaño medio, trabajos de mantenimiento y producción a pequeña escala.

Tornos de alta potencia (8 HP en adelante): diseñados para mecanizado intensivo en aceros duros, series de producción más largas y piezas de gran diámetro o espesor.

Además de la potencia, las capacidades del torno convencional incluyen:

Diámetro de volteo sobre bancada: define el tamaño máximo de pieza que puede girar.

Distancia entre puntos: determina la longitud máxima de pieza a mecanizar.

Rangos de velocidad: cuanto más amplios, mayor versatilidad para diferentes materiales.

Elegir un torno con la potencia y capacidad adecuada garantiza mayor eficiencia, precisión y prolonga la vida útil tanto de la máquina como de las herramientas de corte.

El torno convencional ha mantenido su relevancia durante décadas gracias a sus beneficios, aunque también presenta limitaciones frente a equipos más modernos como los CNC. A continuación, un resumen claro de sus ventajas y desventajas:

| Ventajas del torno convencional | Desventajas del torno convencional |

|---|---|

| Inversión inicial más baja que un torno CNC. | Menor precisión y repetibilidad frente al CNC. |

| Fácil de operar tras una capacitación básica. | Requiere mayor intervención manual del operario. |

| Ideal para talleres pequeños y procesos de aprendizaje. | Tiempos de producción más largos en series grandes. |

| Versatilidad para mecanizar piezas únicas y reparaciones. | Limitado en funciones automatizadas y multitarea. |

| Bajo costo de mantenimiento y repuestos accesibles. | No siempre adecuado para geometrías complejas. |

Estas ventajas y desventajas del torno convencional permiten comprender por qué sigue siendo una máquina clave en talleres de formación y producción artesanal, mientras que para proyectos de gran volumen o alta precisión suele recomendarse dar el salto hacia los tornos CNC.

El trabajo con torno convencional sigue siendo esencial en múltiples sectores, especialmente en tareas donde se requieren piezas únicas, prototipos o reparaciones. Gracias a su versatilidad y facilidad de operación, estos equipos mantienen un rol clave en la producción y el mantenimiento industrial.

Algunos de los usos más comunes del torno convencional son:

Fabricación de ejes y cilindros: componentes presentes en maquinaria agrícola, automotriz y metalmecánica.

Confección de roscas y acoples: útiles para la industria hidráulica, de plomería y mecánica de precisión.

Producción de casquillos y bujes: piezas de desgaste que requieren reemplazo frecuente en distintos equipos industriales.

Mecanizado de piezas únicas o de repuesto: ideal para talleres de mantenimiento que necesitan fabricar componentes específicos en tiempos cortos.

Educación técnica y formación profesional: los tornos convencionales se utilizan ampliamente en universidades, escuelas técnicas y centros de capacitación, por ser la base del aprendizaje en mecanizado.

Estos usos demuestran por qué, más allá de los avances tecnológicos, el torno convencional en Colombia sigue siendo una inversión estratégica para talleres pequeños, instituciones educativas y empresas que buscan soluciones prácticas y económicas.

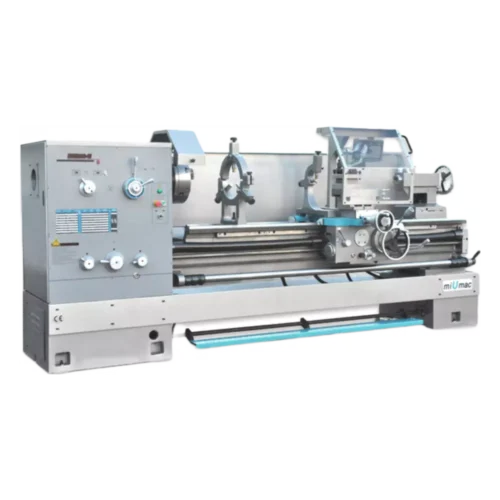

En Aeromaquinados contamos con una amplia experiencia en la distribución de maquinaria industrial en Colombia. Ofrecemos tornos convencionales de marcas reconocidas como miUmac, disponibles en diferentes longitudes de bancada (desde 1 hasta 3 metros) para adaptarse a las necesidades de cada taller.

Al elegirnos, no solo adquieres un torno de calidad, sino también:

Asesoría personalizada para identificar el equipo adecuado según tu tipo de producción.

Soporte local y repuestos disponibles en Colombia, que garantizan continuidad en tus operaciones.

Acompañamiento técnico en instalación, capacitación y mantenimiento preventivo.

¿Buscas un torno convencional en venta que combine confiabilidad, precisión y durabilidad? Nuestro equipo está listo para ayudarte a tomar la mejor decisión. Contáctanos hoy mismo y recibe una cotización personalizada para dar el siguiente paso en la optimización de tu taller o industria.

El torno convencional requiere limpiezas frecuentes para retirar viruta y polvo metálico, lubricación de guías y husillos, ajuste periódico de correas y verificación de la alineación entre cabezal y contrapunto. Estas rutinas sencillas prolongan la vida útil del equipo y mantienen su precisión sin necesidad de costosos servicios.

Al momento de una compra de torno convencional en Colombia, es importante revisar la longitud de bancada que se necesita, la potencia del motor, el diámetro máximo de volteo y la disponibilidad de repuestos. También conviene valorar si se requiere un torno para formación, trabajos de mantenimiento o producción ligera.

Con un mantenimiento adecuado, un torno convencional puede superar fácilmente los 15 o 20 años de vida útil. La durabilidad depende de la frecuencia de uso, la calidad de los materiales mecanizados y la disciplina en las rutinas de limpieza y lubricación.

Un torno nuevo ofrece garantía, precisión máxima desde el primer día y mayor vida útil proyectada. En cambio, un torno convencional usado puede ser una alternativa económica, pero es fundamental revisar el desgaste de guías, el estado del husillo y la disponibilidad de repuestos antes de la compra.

Además de las herramientas de corte, un torno convencional puede equiparse con lunetas fijas y móviles, portabrocas, platos de distintos diámetros, copiadores y sistemas de refrigeración externa. Estos accesorios amplían las posibilidades de mecanizado y mejoran la calidad de los acabados.

Contáctanos por Whatsapp