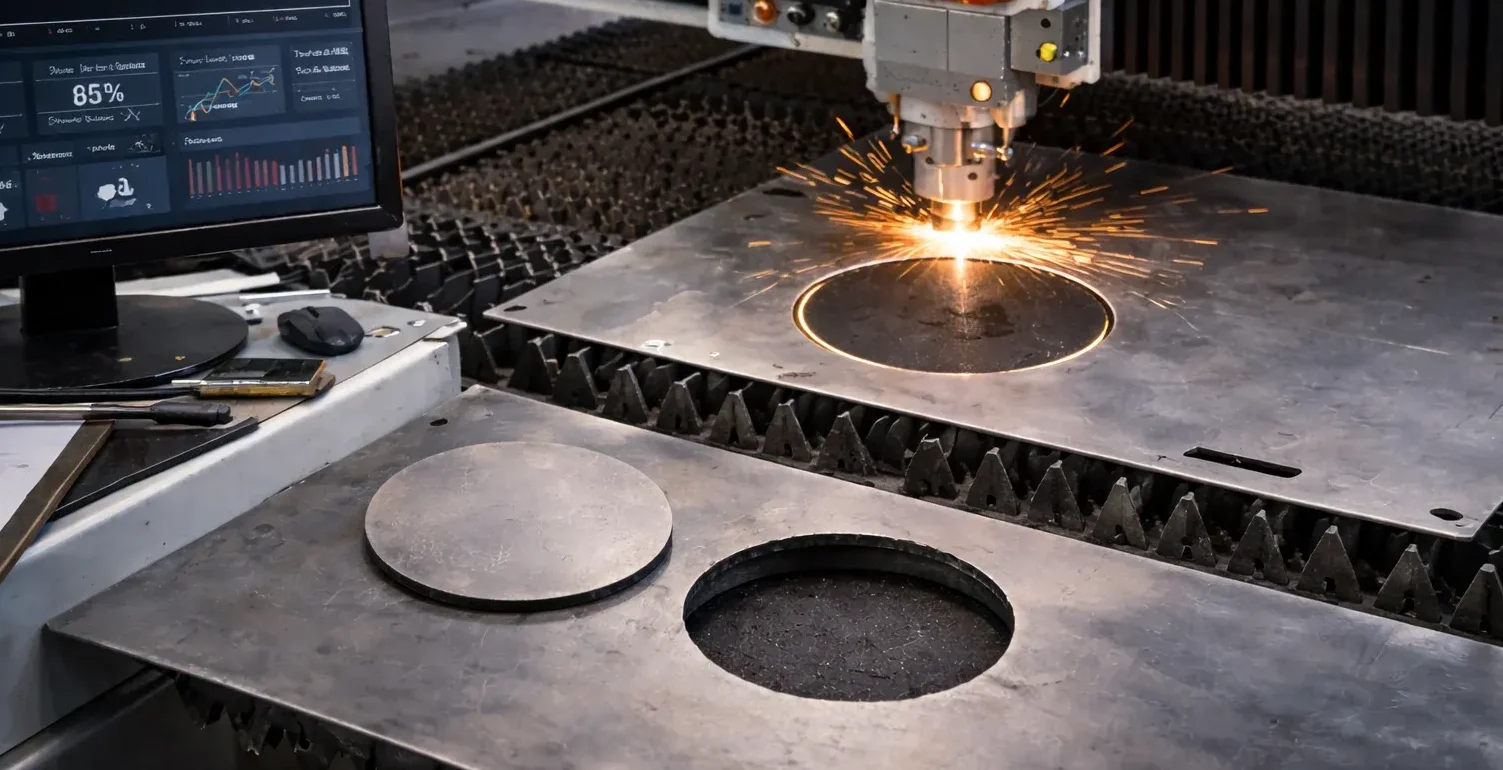

Integrar robots industriales con máquinas CNC es una de las decisiones más estratégicas para un taller moderno: permite automatizar tareas repetitivas, mejorar tiempos de ciclo, reducir desperdicios y aumentar la productividad. Pero también es un proceso complejo donde los errores al integrar robots con CNC pueden generar pérdidas económicas, paradas inesperadas y hasta daños en la máquina o el robot.

Este artículo reúne los fallos más frecuentes que vemos en la industria metalmecánica colombiana y las soluciones prácticas para evitarlos, basadas en experiencia real de integración en talleres.

Falta de planificación operativa y técnica

Uno de los errores al integrar robots con CNC más repetidos es iniciar la instalación sin un plan claro. Integrar no es “conectar y ya”: implica alinear ritmos, capacidades, flujos de trabajo y seguridad.

¿Qué ocurre?

- El robot alimenta demasiado rápido o demasiado lento.

- La CNC queda esperando señal, generando tiempo muerto.

- Se generan interferencias en el flujo de piezas.

¿Por qué ocurre?

- No se hace un análisis del ciclo de mecanizado en cada pieza.

- No se miden tiempos reales de carga, descarga y limpieza.

- No se revisa si la máquina CNC es compatible con las señales del robot (I/O, ethernet, protocolos, etc.).

¿Cómo evitarlo?

- Realiza un estudio completo de tiempos de ciclo antes de comprar el robot.

- Define señales, protocolos y puntos de comunicación entre robot y CNC.

- Haz una prueba piloto con piezas reales antes de pasar a producción.

En Aeromaquinados hemos visto cómo una buena planificación reduce hasta un 30% los tiempos de integración.

Selección incorrecta del robot y de la pinza (gripper)

Otro de los errores al integrar robots con CNC es asumir que “cualquier robot sirve para cualquier CNC”. La selección equivocada afecta precisión, vida útil del robot y estabilidad del proceso.

¿Qué ocurre?

- El robot toma mal la pieza o no logra posicionarla dentro de tolerancias.

- Las pinzas no sujetan bien piezas aceitosas o pesadas.

- El robot trabaja al límite de su capacidad y se desgasta rápidamente.

¿Por qué ocurre?

- Se elige el robot solo por precio o disponibilidad.

- No se analiza el tipo de pieza: tamaño, peso, geometría, textura.

- No se estudia el espacio real del taller para definir el alcance del brazo robótico.

¿Cómo evitarlo?

- Calcula el payload real con pieza + pinza + lubricantes.

- Elige grippers diseñados para la geometría y acabado de tus piezas.

- Solicita una simulación de alcance y trayectorias antes de la compra.

En integración real, la pinza es tan importante como el robot. Si deseas explorar las distintas tecnologías disponibles para automatizar tu taller, te invitamos a leer nuestro artículo: “Tipos de Robots Industriales: Potencia la Producción con Aeromaquinados”.

Problemas de sincronización y señales mal configuradas

Uno de los errores al integrar robots con CNC más delicados es la mala configuración de señales de entrada y salida. Una mala sincronización puede detener la línea completa o causar colisiones.

¿Qué ocurre?

- El robot intenta entrar antes de que la CNC abra la puerta.

- La CNC espera confirmaciones que nunca llegan.

- Se generan alarmas de seguridad o bloqueos del ciclo automático.

¿Por qué ocurre?

- No existe un diagrama de señales (I/O map) documentado.

- Se prueban señales directamente en producción en lugar de simulación.

- No se establecen tiempos de espera realistas entre cada operación.

¿Cómo evitarlo?

- Crear un I/O map completo: quién envía qué señal y cuándo.

- Usar simuladores o modos dry-run antes de integrar con piezas reales.

- Sincronizar todos los eventos: abrir puerta, soplar, retirar viruta, cargar pieza, cerrar, iniciar ciclo, etc.

Una integración sin errores depende más de la sincronización que de la velocidad del robot.¿Quieres ver cómo se desempeñan estos robots en acción? Te invitamos a descubrirlo en este breve video: “Asistencia de máquinas CNC con Robots”.

Ubicación incorrecta del robot en el taller

No solo es conectar: la ubicación es crítica. Es otro de los errores al integrar robots con CNC que más afecta tiempos de ciclo y seguridad.

¿Qué ocurre?

- Trayectorias demasiado largas y ciclos más lentos.

- El robot no puede acceder correctamente a la puerta de la CNC.

- Riesgos de colisión con herramientas, mesas o carriles.

¿Por qué ocurre?

- No se mide el espacio libre alrededor de la máquina.

- No se consideran movimientos máximos del robot.

- Se instala el robot “donde cabe”, no donde es funcional.

¿Cómo evitarlo?

- Definir una zona de trabajo 3D con límites seguros.

- Asegurar acceso libre a la bandeja de piezas y a la puerta CNC.

- Modelar el layout en software antes de fijar la base del robot.

Un buen layout puede reducir entre 10 y 20 segundos por ciclo.

Falta de elementos de seguridad industrial

Integrar equipos sin ampliar la seguridad del taller es uno de los errores al integrar robots con CNC más graves.

¿Qué ocurre?

- Riesgo de golpes por trayectorias inesperadas.

- Paros de emergencia constantes por sensores mal ubicados.

- Sanciones por incumplimiento normativo.

¿Por qué ocurre?

- Se subestima la importancia del perímetro de seguridad.

- No se instalan barreras ópticas, cortinas o escáneres.

- El personal no recibe formación en interacción con robots.

¿Cómo evitarlo?

- Instalar cercas, cortinas láser y sensores según ISO 10218.

- Documentar procedimientos de acceso a la célula robótica.

- Capacitar a todo el equipo en operación segura e interacción hombre-robot.

La automatización solo es un avance si es segura. La seguridad siempre debe ir primero. Si quieres reforzar las buenas prácticas en tu taller, te invitamos a leer nuestro artículo: “Medidas de Seguridad en Robots Industriales: Guía Esencial para Proteger al Operador”.

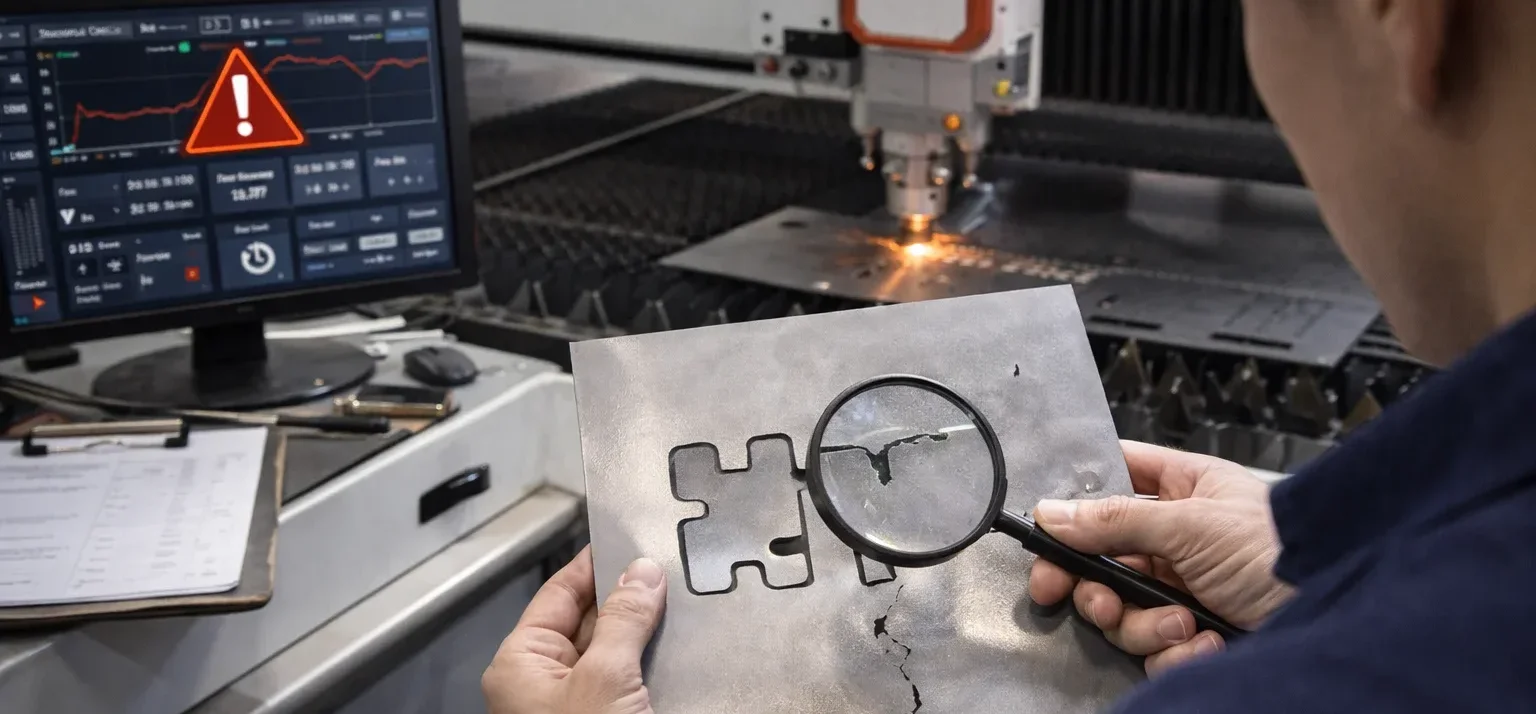

Mantenimiento deficiente del robot o la CNC

Otro de los errores al integrar robots con CNC es creer que “si antes funcionaba bien, ahora también”. El trabajo coordinado exige mayor estabilidad.

¿Qué ocurre?

- El robot pierde precisión por falta de calibración.

- La CNC cambia mínimos parámetros y rompe la sincronía.

- El tiempo de ciclo aumenta sin explicación aparente.

¿Por qué ocurre?

- No hay mantenimiento predictivo ni preventivo documentado.

- Se ignoran vibraciones, ruidos o microdesajustes.

- No se revisan logs de errores ni alarmas internas.

¿Cómo evitarlo?

- Crear un plan de mantenimiento conjunto robot–CNC.

- Registrar cada intervención y cada ajuste paramétrico.

- Medir precisión y repitibilidad del robot periódicamente.

Una célula robótica solo es productiva si es estable.

¿Cómo evitar los errores al integrar robots con CNC y asegurar una automatización rentable?

Integrar robots industriales con máquinas CNC no es solo instalar un brazo robótico: es diseñar una célula inteligente, segura y sincronizada. Comprender los errores al integrar robots con CNC (desde mala selección del robot hasta fallos de programación y errores de layout) permite construir un sistema estable, rápido y con tiempos de ciclo competitivos.

Con la planeación correcta, selección de periféricos adecuados, simulación previa y un enfoque fuerte en seguridad y mantenimiento, cualquier taller colombiano puede dar el salto a una automatización confiable y escalable. En Aeromaquinados hemos acompañado decenas de proyectos de integración y sabemos exactamente qué funciona y qué no. Esa experiencia está disponible para tu taller.