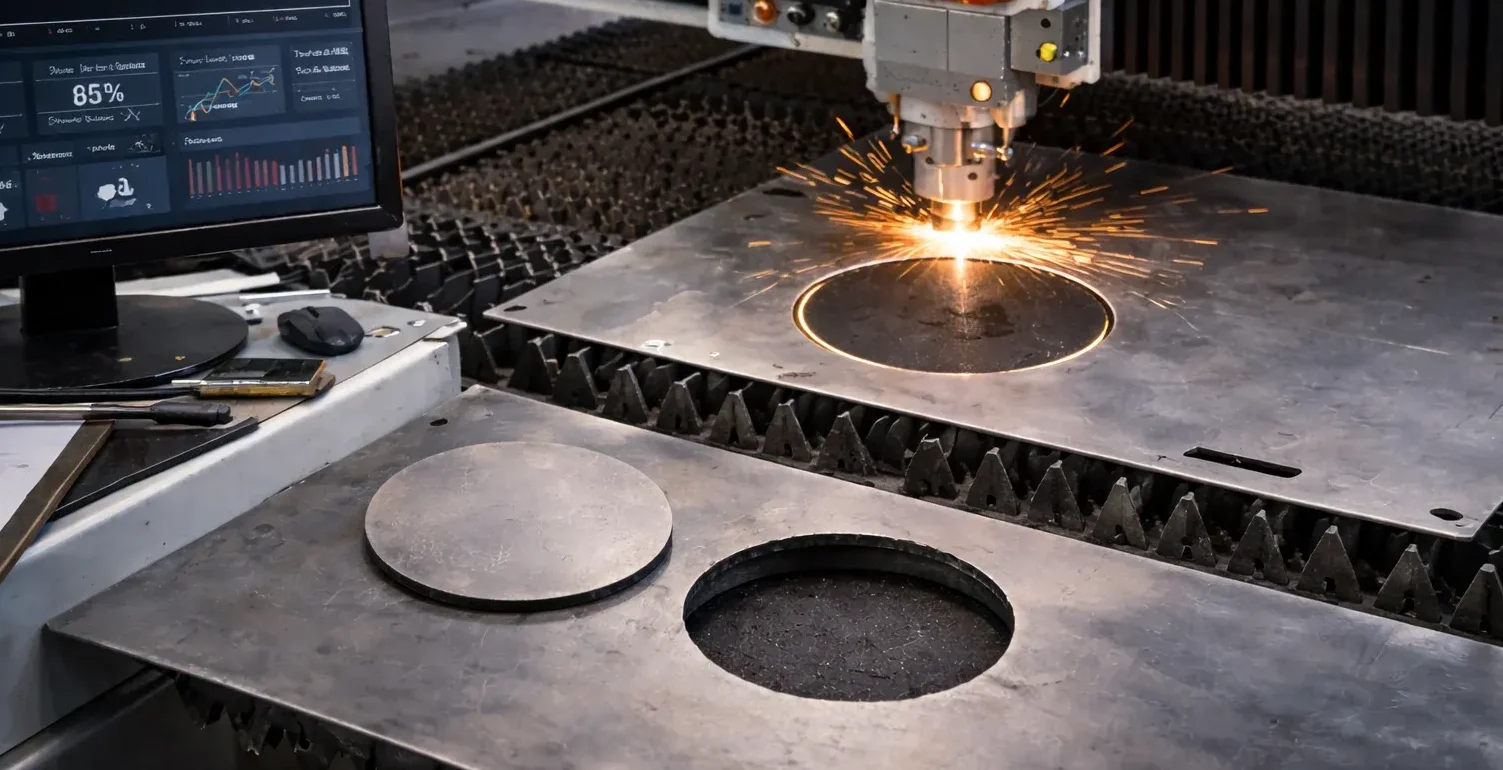

En cualquier taller metalmecánico, dominar el cálculo de tiempo y costo en corte láser es fundamental para cotizar con precisión, optimizar los procesos productivos y tomar decisiones acertadas sobre maquinaria y rentabilidad. Aunque muchas veces se estima “a ojo”, trabajar con cifras reales permite evitar pérdidas, mejorar la planificación y garantizar precios competitivos para tus clientes.

En esta guía te explicamos, con lenguaje claro y ejemplos reales, cómo pasar de un plano y unos parámetros de corte a una estimación confiable del tiempo de ciclo y del costo por pieza. Todo el proceso se construye a partir de prácticas operativas comunes en talleres que ya trabajan con equipos disponibles en Aeromaquinados.

¿Por qué es imprescindible dominar el cálculo de tiempo y costo en corte láser?

Saber calcular correctamente el tiempo y costo en corte láser no solo permite controlar gastos, sino también:

- Cotizar trabajos con precisión, evitando pérdidas por subestimación.

- Comparar procesos y máquinas, definiendo cuál ofrece una operación más rentable.

- Detectar puntos de mejora, como parámetros mal configurados o consumos elevados.

- Evaluar si conviene tercerizar o producir internamente.

En un mercado competitivo, una diferencia de segundos por pieza puede significar miles de pesos al mes.

Factores que intervienen en el cálculo de tiempo y costo en corte láser

Para obtener un cálculo confiable necesitas considerar varias variables que influyen directamente en el tiempo de corte y, por ende, en el costo final. Los principales factores son:

1. Longitud total de corte

Es la suma de todos los segmentos que la máquina deberá recorrer con el láser activado. Incluye:

- Perímetros

- Cortes internos

- Ranuras o microjoints

- Trayectos especiales definidos en el plano

Mientras mayor sea la longitud de corte, mayor será el tiempo total del ciclo.

2. Velocidad de corte efectiva

Depende de:

- Potencia de la máquina

- Tipo de material

- Espesor

- Calidad requerida

- Parámetros definidos (frecuencia, presión de gas, altura de tobera)

Una máquina más potente puede reducir significativamente el tiempo total. ¿Quieres explorar todas las opciones de tecnología láser? Te invitamos a leer nuestro artículo: “Tipos de Máquinas de Corte Láser: Diferencias, Usos y Ventajas” y descubrir cuál se adapta mejor a tu taller.

3. Tiempo de perforación (piercing)

Para cada perforación inicial, el láser necesita detenerse y generar el punto de entrada. Este tiempo puede variar entre 0.1 y 3 segundos, dependiendo del espesor y tipo de material. En geometrías complejas, este factor puede duplicar o triplicar el tiempo final.

4. Movimientos rápidos (no productivos)

Son los desplazamientos del cabezal sin corte. Aunque no generan valor, sí consumen tiempo y energía.

5. Configuración y preparación

Incluye:

- Definición de parámetros

- Montaje del material

- Pruebas iniciales

- Limpieza de cama y mesa

Este tiempo se distribuye entre todas las piezas del lote.

6. Costos operativos directos

Afectan el costo por pieza:

- Energía

- Gas auxiliar (N₂, O₂ o aire comprimido)

- Desgaste de consumibles

- Mano de obra

- Mantenimiento proporcional

¿Quieres entender a fondo cómo funciona una máquina de corte láser? Te invitamos a leer nuestro artículo: “Partes de una Máquina de Corte Láser: Conoce Cada Componente y su Función” para familiarizarte con cada elemento del sistema.

Ejemplo práctico paso a paso: cálculo de tiempo y costo en corte láser

Ahora sí, hagamos un ejercicio completo y realista, aplicando un proceso utilizado frecuentemente en talleres de Medellín y Bogotá.

1. Datos iniciales del trabajo

- Material: Acero al carbono

- Espesor: 5 mm

- Número de piezas: 100

- Geometría: Rectángulo 100 × 200 mm con dos agujeros de 10 mm

- Longitud total de corte:

- Perímetro: 600 mm

- 2 agujeros (circunferencia 31.4 mm c/u): 62.8 mm

- Total = 662.8 mm

2. Parámetros de operación

Equipo láser CO₂ de 1500 W

- Velocidad efectiva para 5 mm acero: 800 mm/min

- Tiempo de perforación por agujero: 0.8 s

- Movimientos rápidos estimados por pieza: 3 segundos

3. Cálculo del tiempo total por pieza

- Tiempo de corte lineal:

- Tiempo = Longitud total / Velocidad

- 662.8 mm / 800 mm/min = 0.828 min (49.7 segundos)

- Tiempo de perforaciones: 2 perforaciones × 0.8 s = 1.6 segundos

- Movimientos rápidos: 3 segundos

- Tiempo total por pieza: 49.7 s + 1.6 s + 3 s = 54.3 segundos ≈ 0.905 min

- Tiempo total para 100 piezas: 0.905 min × 100 = 90.5 min = 1.51 horas

4. Cálculo del costo de operación

- Energía:

- 1500 W = 1.5 kW

- 1.5 kW × 1.51 h = 2.26 kWh

- Si el kWh cuesta 0.10 USD:

- 2.26 × 0.10 = 0.226 USD

- Gas auxiliar (oxígeno): Costo estimado: 0.01 USD/min, 90.5 min × 0.01 = 0.905 USD

- Desgaste de consumibles: Tobera + lente + mantenimiento proporcional: 0.50 USD por lote

- Mano de obra: 10 USD/h × 1.51 h = 15.1 USD

- Costo total del proceso: 0.226 + 0.905 + 0.50 + 15.1 = 16.73 USD

5. Costo por pieza

16.73 USD / 100 piezas = 0.167 USD por pieza

Con esta metodología puedes ajustar cualquier parámetro y obtener estimaciones confiables para cotizaciones reales. ¿Quieres afinar aún más tus cálculos? Te invitamos a ver este breve video: “¿Cómo calcular el valor hora de tu máquina de corte y grabado láser?”

Calcular con precisión para producir con eficiencia

Dominar el cálculo de tiempo y costo en corte láser es una habilidad imprescindible para cualquier taller que busque operar con eficiencia, ofrecer cotizaciones realistas y evitar pérdidas por estimaciones imprecisas. Comprender cómo influyen la longitud de corte, la velocidad, los tiempos de perforación y los costos operativos te permite tomar decisiones informadas y mejorar la rentabilidad de cada proyecto.

Si deseas optimizar tus procesos o evaluar qué tipo de máquina láser se ajusta mejor a tus necesidades, Aeromaquinados puede guiarte en cada paso. Nuestros especialistas te ayudan a seleccionar el equipo adecuado y a implementar prácticas de corte más eficientes que reduzcan tiempos y mejoren tu rentabilidad.