El mecanizado en torno paralelo representa uno de los procesos más versátiles y utilizados en la industria metalmecánica. Gracias a su capacidad para moldear piezas con alta precisión y adaptarse a diferentes necesidades productivas, es una herramienta esencial en cualquier taller que busque eficiencia, calidad y uniformidad en la fabricación de componentes.

En este artículo, te explicamos los diferentes tipos de mecanizado en el torno paralelo, su funcionamiento y sus aplicaciones prácticas, brindándote información técnica de valor para optimizar tus procesos industriales.

¿Qué es un Torno Paralelo?

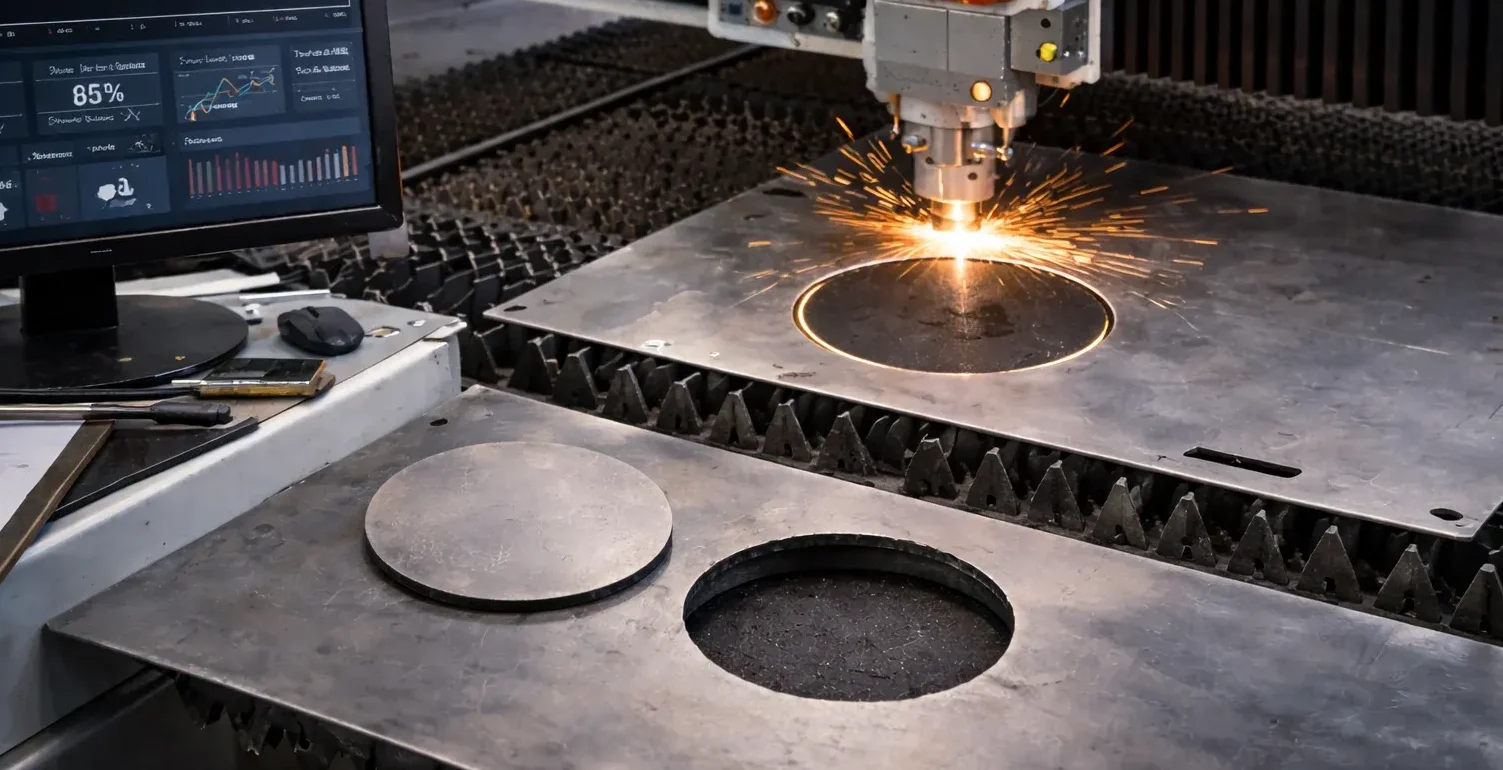

El torno paralelo es una máquina diseñada para dar forma a materiales, principalmente metálicos, mediante el arranque de viruta. Funciona rotando la pieza de trabajo sobre su eje, mientras una herramienta de corte se desplaza a lo largo de direcciones específicas (longitudinal, transversal o combinada), lo que permite realizar diversas operaciones como torneado, roscado, tronzado, entre otras.

Este tipo de torno destaca por su precisión, robustez y adaptabilidad en procesos tanto de baja como de alta producción.

Tipos de Mecanizado en el Torno Paralelo

Los tipos de mecanizado en el torno paralelo se clasifican según la operación que realiza la herramienta de corte sobre la pieza. A continuación, describimos las técnicas más representativas, sus aplicaciones y ventajas:

1. Torneado Cilíndrico Externo

Es la operación más común en los tornos paralelos. Consiste en reducir el diámetro exterior de una pieza cilíndrica para alcanzar dimensiones específicas. La herramienta se desplaza paralela al eje de rotación de la pieza, eliminando material de forma uniforme.

Aplicaciones: ejes, pernos, cilindros y piezas de acople.

Beneficios: precisión dimensional, acabado uniforme y eficiencia productiva.

2. Torneado Interior o Alesado

Esta operación permite mecanizar superficies internas, ampliando o afinando orificios previamente taladrados. La herramienta entra en el interior de la pieza y se desplaza en sentido axial, manteniendo contacto con las paredes internas.

Aplicaciones: bujes, casquillos, cojinetes, cuerpos de válvula.

Ventajas: creación de agujeros calibrados, tolerancias estrechas y superficies lisas.

3. Torneado de Formas

En el torneado de formas, la herramienta sigue trayectorias curvas o irregulares para reproducir perfiles no cilíndricos. Se requiere una programación específica o el uso de plantillas, dependiendo del torno.

Aplicaciones: ejes de levas, piezas decorativas, componentes personalizados.

Valor añadido: permite fabricar piezas complejas sin necesidad de múltiples procesos.

Técnicas Especializadas de Mecanizado en Torno Paralelo

4. Roscado

El roscado consiste en la formación de filetes helicoidales sobre la superficie externa o interna de una pieza. Se puede hacer mediante herramientas manuales (machos y terrajas) o por avance sincronizado en tornos con caja Norton.

Usos: fabricación de tornillos, tuercas, piezas de ensamble.

Precisión requerida: alta, ya que cualquier desviación afecta la funcionalidad del componente.

5. Ranurado

El ranurado implica realizar cortes estrechos o canales sobre la superficie de la pieza. La herramienta avanza en dirección radial hacia el centro de la pieza.

Ejemplos de uso: creación de ranuras para seguros, anillos elásticos o sellos.

Importancia: mejora la funcionalidad mecánica y facilita el montaje de otros componentes.

6. Tronzado

Esta técnica permite separar completamente una sección de la pieza. Es común al final del proceso para cortar el producto terminado del material sobrante.

Usos frecuentes: corte de barras, separación de piezas seriadas.

Precisión requerida: elevada, especialmente cuando la sección final no requiere retrabajos.

Consideraciones Técnicas para el Mecanizado en Torno Paralelo

Materiales de Trabajo

Los tipos de mecanizado en el torno paralelo dependen en gran medida del material a trabajar. Aceros, aluminios, latones y plásticos técnicos presentan diferentes comportamientos ante la herramienta de corte. Para materiales duros, se requieren insertos de carburo, mientras que los blandos pueden trabajarse con aceros rápidos.

Velocidad de Corte y Avance

La elección correcta de estos parámetros impacta directamente en el acabado, la productividad y la vida útil de la herramienta. Cada material tiene un rango óptimo de velocidad superficial (m/min) y avance por revolución (mm/rev) que debe ajustarse según el tipo de operación.

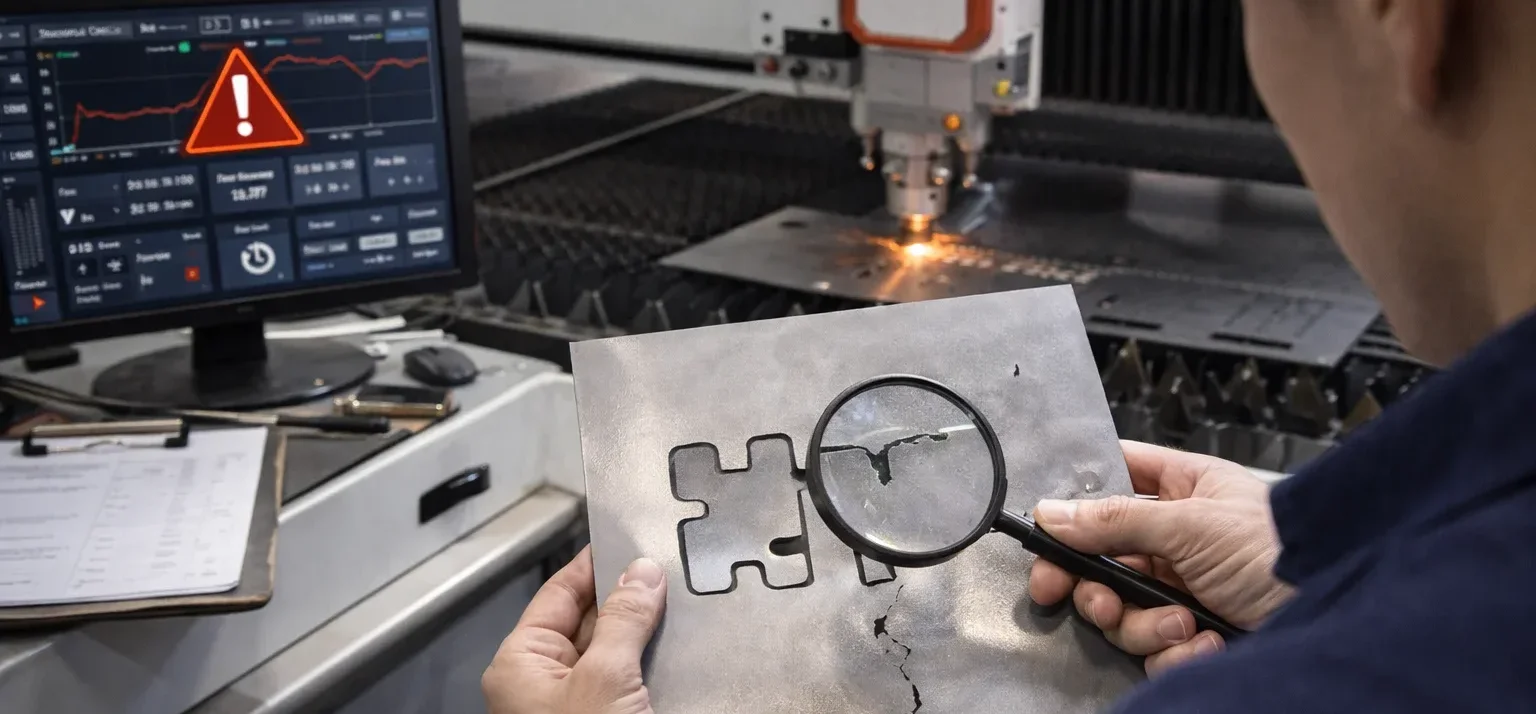

Calibración y Mantenimiento

Una máquina bien calibrada garantiza mecanizados dentro de tolerancia y evita retrabajos. El mantenimiento preventivo del torno paralelo (lubricación, limpieza, alineación) prolonga la vida útil del equipo y mantiene la calidad del producto.

¡Aplica los Tipos de Mecanizado en el Torno Paralelo con Precisión!

Dominar los tipos de mecanizado en el torno paralelo ayuda a optimizar los procesos industriales, reducir errores, aprovechar mejor los materiales y obtener piezas con acabados profesionales. Estas técnicas permiten adaptarse a una gran variedad de proyectos, desde la producción en serie hasta piezas únicas y complejas.

En Aeromaquinados, ponemos a tu disposición tecnología avanzada, asesoría especializada y equipos de mecanizado ideales para cada necesidad industrial. Si tu taller busca eficiencia, calidad y precisión, estamos listos para acompañarte.