En cualquier taller metalmecánico, el sistema de aire comprimido es uno de los recursos más costosos de operar. Por eso, las fugas representan un problema silencioso pero crítico: elevan el consumo energético, reducen la presión disponible y obligan a los compresores a trabajar más de lo necesario. Entender como detectar fugas de aire comprimido no solo permite corregir el desperdicio, sino optimizar el rendimiento general del taller y proteger la vida útil de los equipos.

A continuación, encontrarás una guía práctica, clara y profunda para identificar fugas, calcular cuánto dinero estás perdiendo y aplicar soluciones efectivas ajustadas al entorno industrial de Aeromaquinados.

¿Qué es una fuga de aire comprimido y por qué se produce?

Una fuga de aire comprimido es una salida no controlada de aire en algún punto del sistema: tuberías, racores, válvulas, conexiones, filtros, mangueras o incluso equipos neumáticos desgastados.

Aunque pueden parecer pequeñas e inofensivas, estas fugas generan caídas de presión, aceleran el desgaste de los compresores y aumentan considerablemente el consumo eléctrico.

Causas más habituales:

- Sellos envejecidos o dañados.

- Vibraciones de máquinas que aflojan uniones.

- Mangueras agrietadas por uso continuo.

- Racores, accesorios o válvulas sin mantenimiento.

- Instalaciones con tubería rígida antigua o corrosión interna.

En talleres de alta demanda, es común que hasta el 30% del aire generado se pierda por fugas si no se realiza un control periódico. ¿Quieres profundizar en cómo funciona realmente el aire comprimido en tu taller? Te invitamos a leer nuestro artículo: “¿Cómo es y Cómo Funciona el Compresor de Aire Estacionario?”

¿Por qué es tan importante detectar fugas de aire comprimido?

Conocer como detectar fugas de aire comprimido es esencial porque estas pérdidas se traducen directamente en dinero:

- Aumentan el consumo energético: Un compresor trabaja más horas y más forzado para compensar la presión perdida, elevando los costos eléctricos.

- Reducen la productividad: Las máquinas neumáticas operan con menos fuerza o velocidad cuando la presión cae, afectando la eficiencia del taller.

- Aceleran el desgaste de equipos: Los compresores, secadores y filtros sufren más estrés mecánico, lo que aumenta el mantenimiento y reduce su vida útil.

- Generan inestabilidad en la línea: Una fuga puede afectar el rendimiento de equipos críticos como pistolas neumáticas, actuadores, robots o sistemas de corte por plasma.

Métodos para detectar fugas de aire comprimido

Aquí te mostramos técnicas prácticas que cualquier taller puede implementar, desde métodos básicos hasta soluciones profesionales usadas en Aeromaquinados.

1. Inspección auditiva: detectar fugas con el oído

Es el primer paso para quienes quieren aprender como detectar fugas de aire comprimido sin herramientas especiales.

Qué escuchar:

- Silbidos constantes.

- Sonidos de escape en uniones o racores.

Cuándo usarlo:

- En turnos sin ruido de máquinas.

- En líneas pequeñas o equipos individuales.

Su limitación: solo detecta fugas medianas o grandes.

2. Agua jabonosa: método visual simple y efectivo

Aplicar agua con jabón sobre conexiones, uniones o válvulas permite visualizar burbujas generadas por el escape del aire.

Ventajas:

- Muy económico.

- Excelente para conexiones sospechosas.

Limitaciones:

- No sirve para zonas de difícil acceso.

- No identifica fugas micro o internas.

3. Equipos de ultrasonido industrial: la forma más precisa

Los detectores ultrasónicos permiten identificar fugas imperceptibles al oído humano. Funcionan captando el sonido característico de alta frecuencia que produce el aire al escapar.

Beneficios del ultrasonido:

- Detecta fugas pequeñas.

- Funciona en ambientes ruidosos.

- Localización exacta y rápida.

En Aeromaquinados asesoramos sobre equipos profesionales para diagnóstico profundo de redes neumáticas.

4. Análisis de consumo energético

Una fuga obliga al compresor a arrancar más veces. Comparar el consumo eléctrico con datos históricos permite identificar pérdidas invisibles.

Indicadores clave:

- Mayor frecuencia de arranques.

- Caídas repentinas de presión.

- Incremento en la factura eléctrica.

Este método es ideal para talleres grandes con múltiples líneas neumáticas.

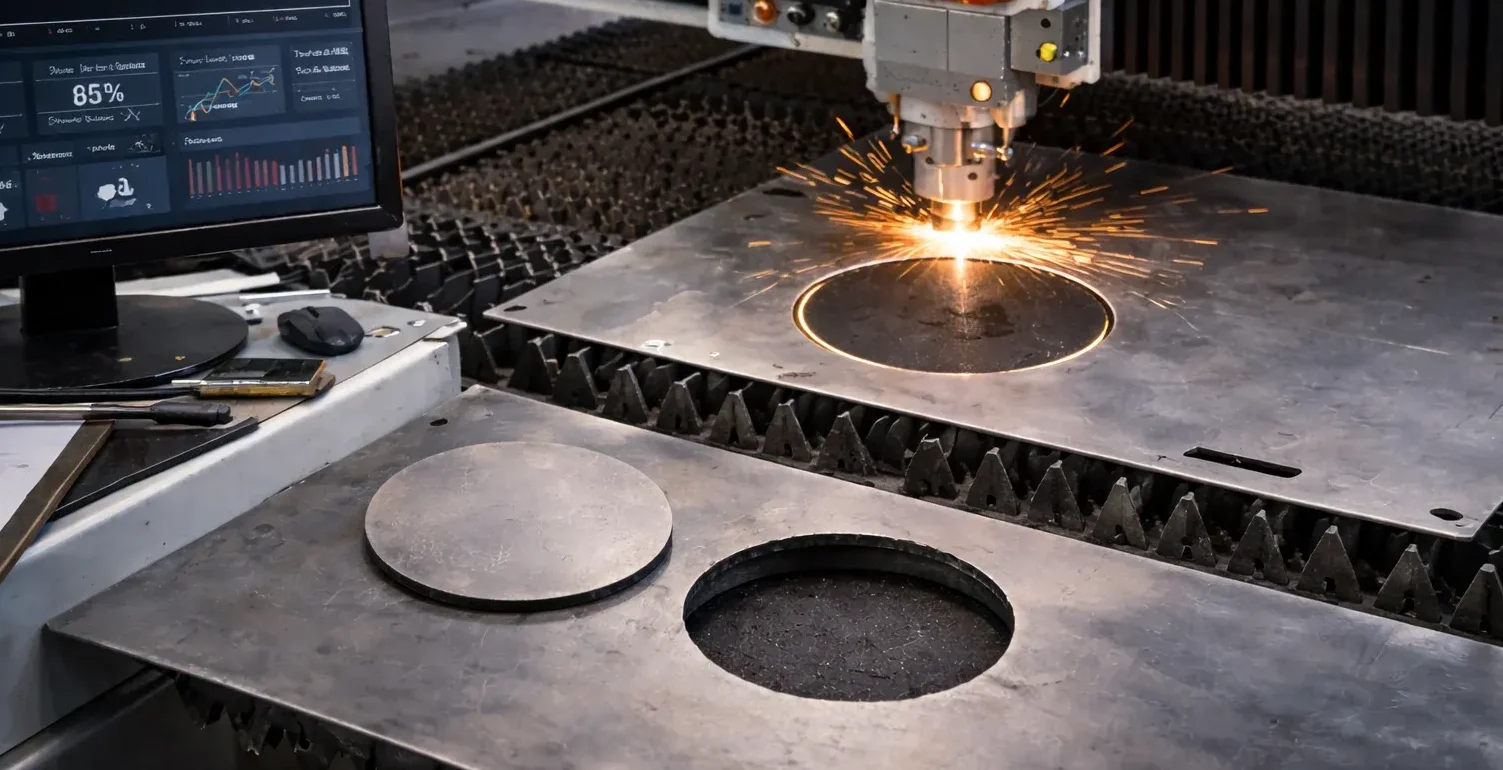

5. Sistemas de monitoreo continuo

Son la solución más avanzada para quienes quieren controlar su red neumática en tiempo real.

Incluyen:

- Sensores de flujo.

- Sensores de presión.

- Software de diagnóstico.

Estos sistemas alertan de inmediato cuando aparece una desviación, evitando pérdidas prolongadas.

¿Cuánto dinero puede costarte una fuga de aire comprimido?

Aunque muchos no lo creen, una sola fuga pequeña puede generar pérdidas enormes si no se corrige a tiempo.

Ejemplo realista de costos

Una fuga de apenas 3 mm en un sistema de aire a 100 psi puede costar más de USD 2,000 al año en energía desperdiciada.

Ahora veámoslo con un caso típico:

Supongamos:

- Compresor operando 24/7

- Consumo energético del compresor: 5 kW

- Tarifa eléctrica: USD 0,10 por kWh

- Pérdida estimada por fugas: 20%

Costo diario: 5 kW × 24 h × USD 0,10 × 20% = USD 2,40

Costo anual: USD 2,40 × 365 días = USD 876 por UNA sola fuga

Si tu taller tiene múltiples puntos de fuga, los costos se multiplican rápidamente.¿Quieres medir tus fugas con mayor precisión? Te invitamos a ver este breve video: “Calcula tus fugas en 4 pasos” y descubre cómo evaluar pérdidas de forma exacta en tu taller.

Impacto en la producción y en la vida útil de las máquinas

Las fugas no solo afectan la factura eléctrica.

También provocan:

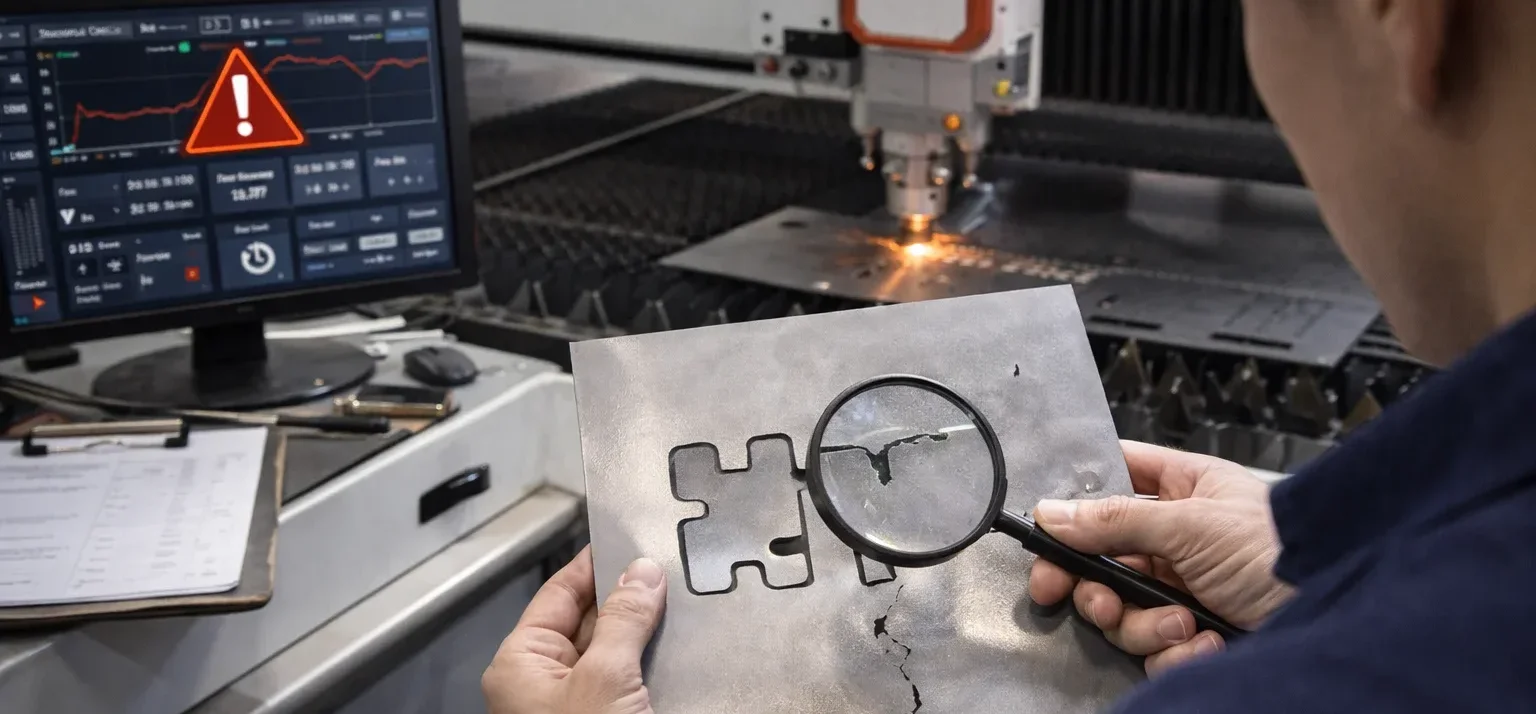

- Bajas de presión que frenan herramientas neumáticas: Soplan menos, aprietan menos, cortan más lento.

- Más ciclos de trabajo del compresor: Genera sobrecalentamiento y desgaste prematuro.

- Inestabilidad en procesos automatizados: Robots y actuadores pierden repetitividad sin presión constante.

- Errores en corte por plasma y equipos CNC: Una presión fluctuante afecta directamente la calidad del corte.

¿Cómo crear un programa interno para prevenir fugas?

Implementar un plan sistemático ayuda a reducir drásticamente los costos del taller.

- Inspecciones semanales rápidas: Revisar uniones, válvulas y racores, escuchar ruidos inusuales.

- Inspección mensual con ultrasonido: Especialmente en líneas altas o tramos difíciles.

- Medición trimestral de consumo del compresor: Permite detectar fugas acumuladas.

- Mantenimiento preventivo de tuberías y accesorios: Sustituir piezas desgastadas, juntas y mangueras.

- Registro y trazabilidad: Documentar fugas encontradas y reparaciones realizadas.

Aeromaquinados puede asesorarte para estructurar este programa dentro de tu taller.

Soluciones de Aeromaquinados para detectar y corregir fugas

Contamos con:

- Sistemas de tratamiento de aire que reducen desgaste.

- Compresores eficientes y económicos.

- Equipos de ultrasonido para diagnóstico.

- Redes neumáticas diseñadas para minimizar pérdidas.

- Soporte técnico especializado en optimización de aire comprimido.

Nuestro equipo puede ayudarte a identificar como detectar fugas de aire comprimido y corregirlas de forma permanente mediante mejoras en instalación, mantenimiento y modernización. ¿Quieres descubrir más opciones para tu sistema neumático? Te invitamos a leer nuestro artículo: “Tipos de Compresores de Aire Disponibles en Aeromaquinados” y elegir el que mejor se adapte a tu taller.

Controlar fugas es controlar costos

Detectar fugas de aire comprimido no es solo una tarea técnica, sino una decisión estratégica que impacta directamente en los costos operativos, la calidad de los procesos y la vida útil de tu maquinaria. Con métodos adecuados (desde inspecciones simples hasta monitoreo continuo) cualquier taller puede recuperar eficiencia y evitar pérdidas que pasan desapercibidas por años.

Aeromaquinados está listo para acompañarte en el diagnóstico, detección y corrección de fugas, asegurando que tu sistema neumático opere al máximo desempeño y con el mínimo desperdicio.