En la industria metalmecánica, lograr cortes de calidad depende en gran medida de entender y aplicar los parámetros para corte con plasma de forma correcta. Este proceso se ha convertido en una de las técnicas más versátiles y rápidas para trabajar con acero al carbono, inoxidable, aluminio y otros metales conductores.

En este artículo descubrirás qué es el corte por plasma, cuáles son los parámetros clave que debes ajustar, cómo se compara con otros métodos de corte y qué beneficios obtendrás al dominar su configuración en tu taller.

Historia y Evolución del Corte por Plasma

El corte por plasma nació como una alternativa al oxicorte, especialmente para materiales que este último no podía trabajar con eficiencia. Con los años, se han desarrollado fuentes de potencia más eficientes, sistemas de control de altura automáticos (THC) y softwares de integración CAD/CAM que permiten cortes cada vez más rápidos, limpios y consistentes. Hoy, un sistema de plasma bien configurado es sinónimo de productividad y competitividad en cualquier taller.

¿Qué es el Corte por Plasma?

El corte por plasma utiliza un gas ionizado al que se le aplica una corriente eléctrica, generando un arco capaz de fundir y expulsar el metal con gran velocidad. Este proceso permite cortes precisos en diferentes espesores y materiales, con un borde limpio y menos escoria en comparación con el oxicorte.

Ventajas del corte por plasma

- Alta velocidad de corte en espesores delgados y medios.

- Versatilidad para cortar aceros al carbono, inoxidables, aluminio y cobre.

- Menor zona afectada por el calor, lo que reduce deformaciones.

- Capacidad de realizar cortes rectos o complejos con buena calidad de borde.

Parámetros para Corte con Plasma

Ajustar los parámetros para corte con plasma es esencial para lograr resultados consistentes y evitar retrabajos. Los principales son:

Corriente de corte (Amperaje)

El amperaje determina la capacidad de penetración y el ancho del corte. Usar la corriente adecuada según el espesor del material evita bordes biselados o incompletos.

| Espesor del material | Amperaje recomendado | Observación |

|---|---|---|

| 1 – 3 mm | 20 – 40 A | Velocidad alta, riesgo de microdeformaciones |

| 4 – 8 mm | 40 – 80 A | Equilibrio entre calidad y productividad |

| 10 – 16 mm | 80 – 120 A | Necesita caudal y altura estable |

| 20 – 25 mm | 120 – 200 A | Corte más lento y perforación exigente |

Velocidad de corte

La velocidad influye en la limpieza y la precisión. Demasiado rápido genera cortes incompletos; demasiado lento provoca escoria abundante. Lo ideal es mantener un flujo de chispas uniforme hacia abajo y ligeramente inclinado hacia atrás.

Distancia de la boquilla (altura de corte)

Una altura muy baja daña la boquilla y una excesiva afecta la precisión. Los sistemas con THC (Torch Height Control) ajustan esta distancia automáticamente para garantizar un corte uniforme.

Gas y caudal

- Aire comprimido: económico y versátil.

- Oxígeno (O₂): mejor acabado en acero al carbono.

- Nitrógeno (N₂) o mezclas especiales: útiles en inox y aluminio.

Mantener el flujo y la presión correctos evita inestabilidad en el arco y variaciones en el kerf.

Calidad del aire comprimido

El aire debe estar libre de agua y aceite, por lo que es clave usar filtros y secadores. De lo contrario, los consumibles se desgastan rápido y el arco pierde estabilidad.

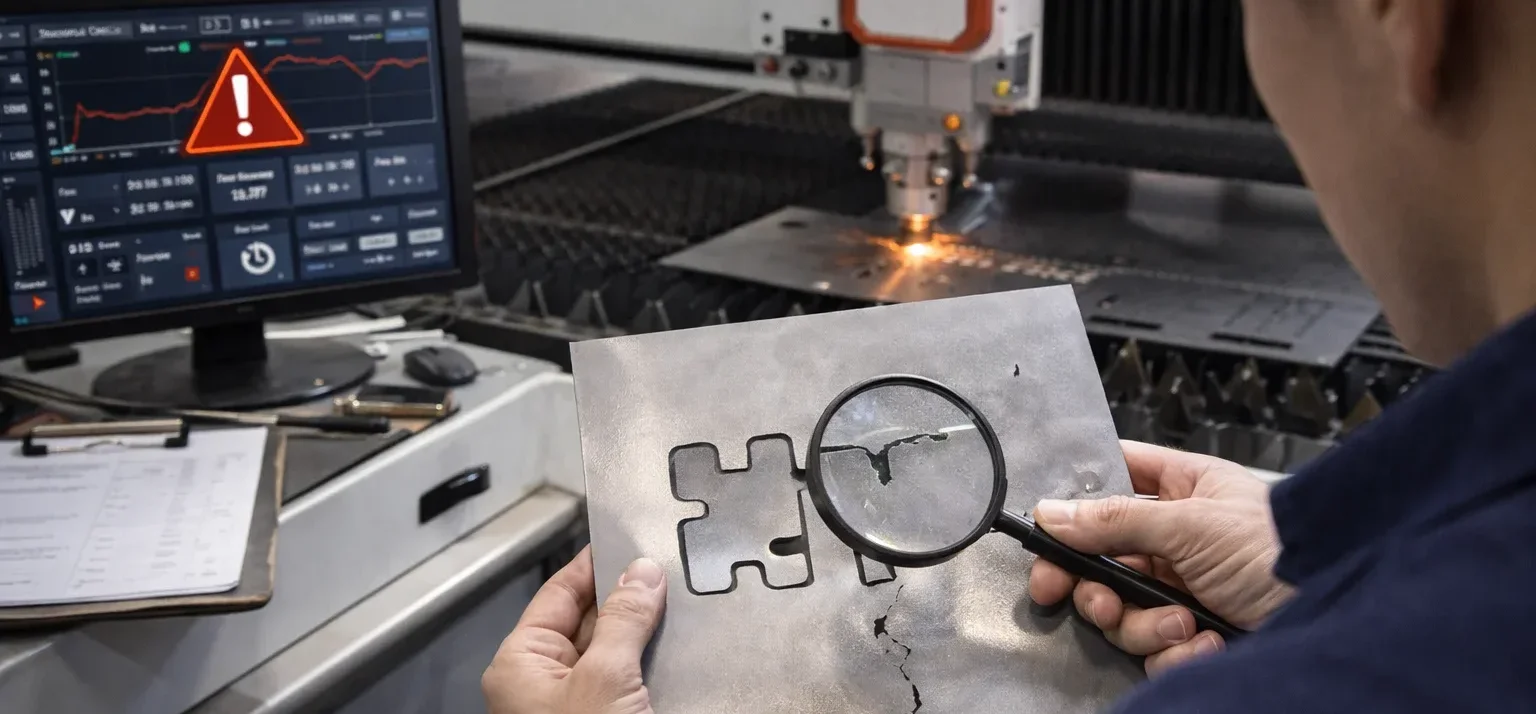

Consumibles en buen estado

Boquillas, electrodos y escudos deben revisarse y reemplazarse según desgaste. Consumibles dañados generan cortes irregulares, rebabas y mayor costo por pieza.

¿Quieres ver en acción cómo funciona el corte con plasma? Descubre sus beneficios y características en este breve video: “Beneficios y características de corte plasma”.

Factores Clave: Corte Plasma vs Oxicorte

Aunque ambos procesos tienen aplicaciones industriales, hay diferencias notables:

- Materiales: el plasma corta acero al carbono, inoxidable y aluminio; el oxicorte solo aceros al carbono.

- Velocidad: el plasma es más rápido en espesores bajos y medios.

- Calidad del borde: el plasma produce menos escoria y ángulos más rectos.

- Espesores grandes: el oxicorte sigue siendo más efectivo en chapas muy gruesas.

- Costos: el plasma implica un mayor gasto inicial, pero compensa con productividad y menor retrabajo.

Ventajas y Desventajas del Corte por Plasma

Ventajas:

- Alta productividad en cortes repetitivos.

- Buena relación calidad/tiempo de corte.

- Versatilidad de materiales.

- Menor deformación por calor.

Desventajas:

- Limitación en espesores muy altos.

- Dependencia de aire y gas de calidad.

- Desgaste de consumibles que requiere monitoreo constante.

Beneficios de Dominar los Parámetros para Corte con Plasma

Al comprender y documentar tus parámetros para corte con plasma obtienes:

- Estandarización de resultados.

- Reducción de escoria y retrabajos.

- Mayor vida útil de consumibles.

- Ahorro en tiempo y costos operativos.

- Piezas de mejor acabado listas para procesos posteriores.

Precisión y Eficiencia en Cada Corte

Dominar los parámetros para corte con plasma es fundamental para que tu taller obtenga cortes más rápidos, precisos y económicos. Ajustar amperaje, velocidad, altura y caudal de gas de acuerdo al material asegura un borde limpio y reduce desperdicios.

En Aeromaquinados, con sedes en Medellín y Bogotá, ponemos a tu disposición equipos de plasma, asesoría técnica y sistemas de automatización que te ayudarán a implementar configuraciones óptimas en cada trabajo.