El mecanizado de precisión es fundamental en la industria moderna, y conocer los sistemas que componen una fresadora es esencial para maximizar la eficiencia y calidad de tu producción. Desde el control numérico (CNC) hasta los avanzados sistemas de lubricación, cada componente desempeña un papel crucial en la ejecución de operaciones complejas con exactitud milimétrica.

En este artículo, exploraremos a fondo los principales sistemas de una fresadora y cómo pueden transformar tus procesos de mecanizado.

¡Descubre todo lo que necesitas saber para llevar tu taller al siguiente nivel!

Sistema de Control Numérico (CNC) en una Fresadora

Este sistema automatiza la operación de la fresadora mediante un programa informático que controla con precisión cada movimiento y función de la máquina. Desde el posicionamiento de la herramienta de corte hasta los movimientos lineales y rotativos, el CNC gestiona todo de acuerdo con las instrucciones programadas, garantizando precisión milimétrica.

En los sistemas de una fresadora, el CNC es especialmente valioso para realizar operaciones complejas con alta repetibilidad, lo que lo convierte en una herramienta indispensable en la producción en serie y la fabricación de piezas con geometrías complejas. Además, el CNC ofrece la flexibilidad necesaria para realizar cambios rápidos en la configuración de la fresadora, mejorando así la eficiencia en el taller. Para aquellos interesados en dar el siguiente paso, nuestro blog “¿Cómo convertir una fresadora a CNC?” ofrece una guía detallada sobre el proceso y los beneficios de esta transformación.

Sistema de Movimientos Lineales y Rotativos

Hablamos de un elemento esencial en los sistemas de una fresadora, permitiendo el desplazamiento de la herramienta de corte y la pieza de trabajo. El movimiento lineal abarca los ejes X, Y y Z, mientras que el rotativo implica la rotación de la herramienta o la pieza alrededor de uno o varios de estos ejes. Estos movimientos, controlados por un sistema CNC o manualmente según el tipo de fresadora, permiten realizar cortes precisos en diversas direcciones y ángulos.

Además, estos sistemas están diseñados para soportar las fuerzas generadas durante el fresado, manteniendo la estabilidad y el control de la herramienta de corte. En resumen, los sistemas de movimientos lineales y rotativos son una parte integral de los sistemas de una fresadora, garantizando que cada operación de corte se realice de manera eficiente y con alta precisión.

Sistema de Lubricación en la Fresadora

Es uno de los elementos más cruciales dentro de los sistemas de una fresadora, ya que su función principal es reducir la fricción entre las partes móviles de la máquina. Este sistema garantiza que componentes mecánicos, como guías, husillos y rodamientos, operen de manera suave y precisa, lo que es esencial para mantener la exactitud en el mecanizado y prolongar la vida útil de la fresadora.

Una correcta lubricación no solo minimiza el desgaste de las piezas, sino que también previene el sobrecalentamiento, que podría comprometer la precisión del corte y la calidad del acabado. En los sistemas de una fresadora, el sistema de lubricación puede ser automático o manual, y en los sistemas automáticos, la fresadora está equipada con bombas y conductos que distribuyen el lubricante de manera uniforme y constante, asegurando que todas las partes críticas reciban la cantidad adecuada de lubricante en todo momento.

El mantenimiento del sistema de lubricación es clave para prolongar la vida útil de la fresadora. Este enfoque en el cuidado de cada componente también es aplicable a otros equipos como los taladros fresadores. Descubre más sobre sus partes y mantenimiento en nuestro artículo partes de un taladro fresador. Un buen sistema de lubricación también contribuye a la reducción de costos operativos, ya que disminuye la frecuencia de mantenimiento y la necesidad de reemplazar componentes desgastados.

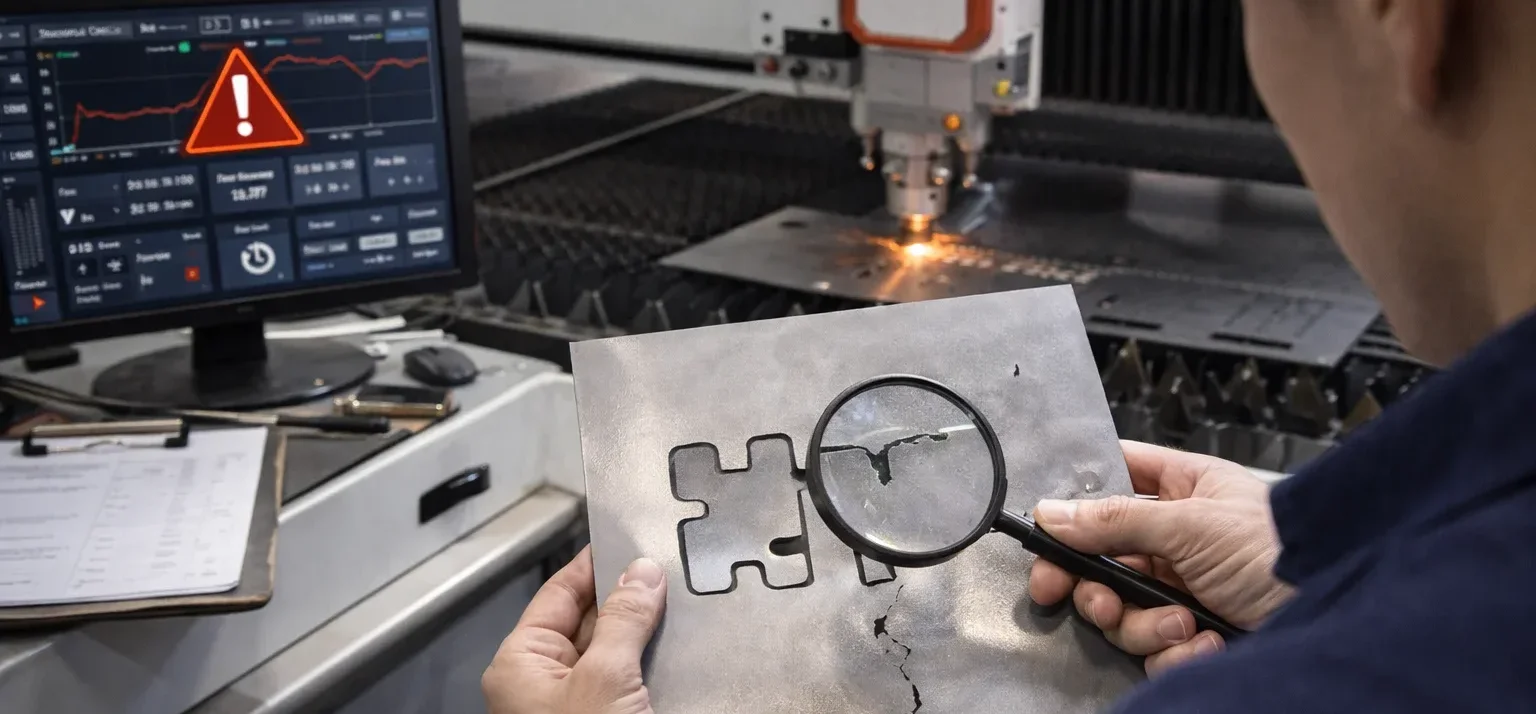

Sistema de Control y Monitoreo de Herramientas

Es otro componente crucial dentro de los sistemas de una fresadora, especialmente en operaciones que requieren alta precisión y consistencia. Está diseñado para supervisar el estado y el rendimiento de las herramientas de corte durante el proceso de mecanizado, asegurando que se mantengan en condiciones óptimas para realizar cortes precisos.

El monitoreo constante de las herramientas es esencial en los sistemas de una fresadora, ya que permite detectar de manera temprana cualquier signo de desgaste o daño, previniendo fallos durante la operación y asegurando la calidad del producto final. Este control puede incluir sensores avanzados que miden vibración, temperatura y fuerzas de corte, proporcionando datos en tiempo real para ajustar los parámetros de operación y programar el mantenimiento preventivo.

Algunos sistemas de monitoreo están integrados con tecnologías de cambio automático de herramientas, permitiendo que la fresadora cambie a una herramienta nueva o más adecuada cuando se detecta que la actual ha alcanzado su límite de vida útil. Esto no solo mejora la eficiencia, sino que también minimiza el tiempo de inactividad, aumentando la productividad general del taller.

¿Listo para llevar tus operaciones de mecanizado al siguiente nivel?

Optimizar los sistemas de una fresadora es fundamental para lograr la máxima precisión y eficiencia en tus procesos de mecanizado. En Aeromaquinados, ofrecemos fresadoras industriales que pueden transformar tu taller y elevar la calidad de tu producción. Explora nuestras opciones y lleva tu negocio al siguiente nivel.