En la industria metalmecánica, la eficiencia operativa depende directamente del estado de la maquinaria. Las fresadoras industriales, por su intensidad de uso y necesidad de precisión milimétrica, requieren una atención técnica constante. Por eso, comprender a fondo el mantenimiento correctivo de una fresadora no solo es vital para garantizar su funcionamiento, sino también para preservar la productividad del taller.

En esta guía de Aeromaquinados, exploramos qué implica este tipo de mantenimiento, cómo se aplica correctamente y por qué es clave para extender la vida útil de tu fresadora.

¿Qué es el mantenimiento correctivo de una fresadora?

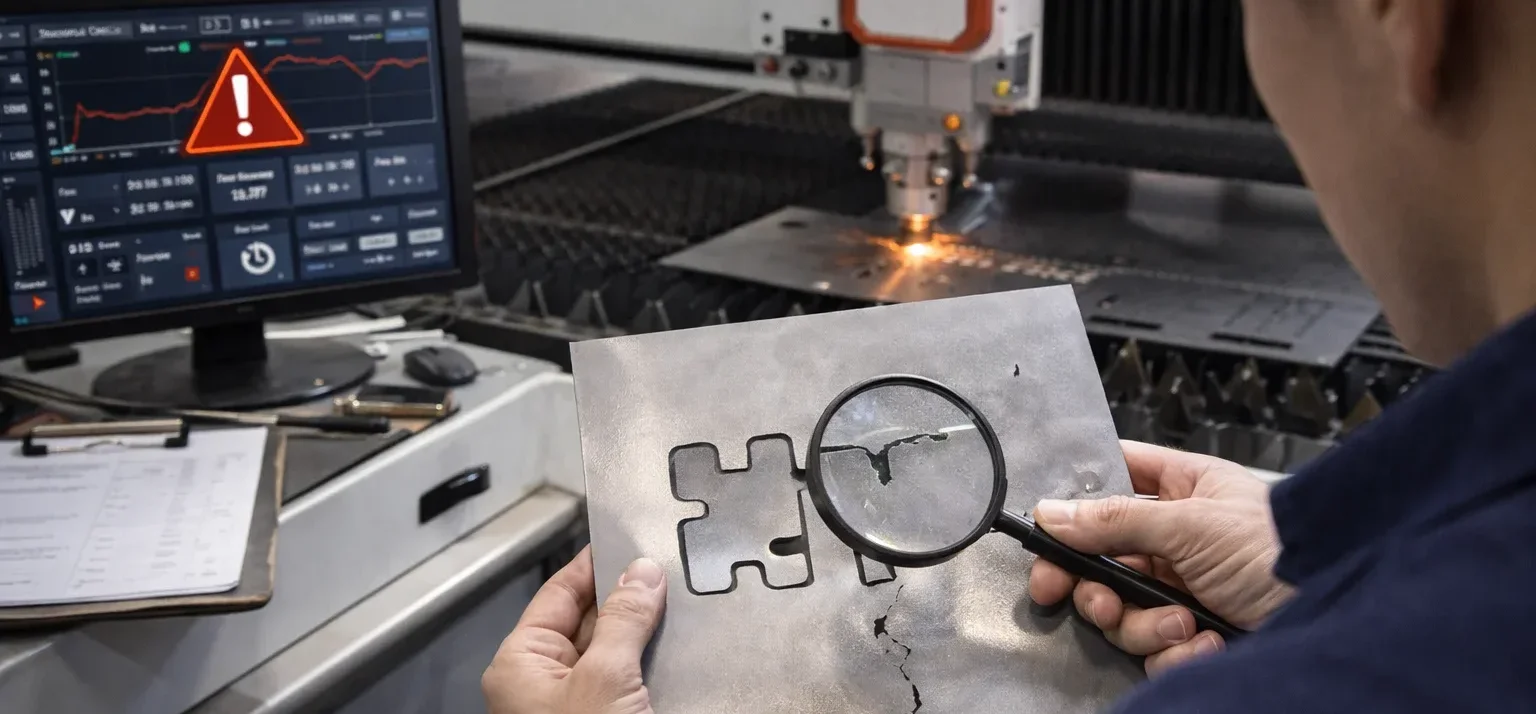

El mantenimiento correctivo de una fresadora es un conjunto de acciones técnicas destinadas a reparar el equipo tras la aparición de una falla. A diferencia del mantenimiento preventivo (que busca evitar fallos mediante revisiones periódicas) el correctivo actúa una vez que la máquina presenta un problema que interrumpe su operación normal.

Este tipo de mantenimiento cobra especial relevancia cuando la fresadora presenta paros imprevistos, errores de mecanizado o fallos en sus sistemas de control. El objetivo principal es recuperar la funcionalidad de la máquina en el menor tiempo posible, minimizando tiempos de inactividad y evitando pérdidas en la producción.

Componentes clave a revisar en el mantenimiento correctivo

Una fresadora industrial es un sistema complejo compuesto por múltiples elementos mecánicos, eléctricos y electrónicos. A continuación, analizamos los componentes más críticos que suelen intervenir en un mantenimiento correctivo de una fresadora.

1. Eje principal

Es el corazón del sistema de corte. Un fallo en el eje principal puede generar vibraciones, imprecisiones y pérdida de rendimiento. Durante el mantenimiento, se deben revisar:

- Estado de los rodamientos

- Lubricación del sistema

- Alineación axial

- Presencia de ruidos o juego excesivo

Una intervención a tiempo evita desgastes severos y daños colaterales.

2. Sistema CNC

El sistema de Control Numérico Computarizado (CNC) es el que interpreta las órdenes digitales y las convierte en movimientos precisos. Cualquier error en este sistema puede paralizar por completo la operación. Las acciones correctivas más frecuentes incluyen:

- Revisión de tarjetas electrónicas

- Reemplazo de drivers o fuentes dañadas

- Actualización de firmware o software

- Calibración de ejes y parámetros de control

3. Guías lineales y husillos

Responsables del desplazamiento exacto del cabezal y la mesa de trabajo. Si presentan desgaste, holgura o contaminación, pueden afectar directamente la precisión del mecanizado. El mantenimiento incluye:

- Limpieza profunda de las guías

- Sustitución o ajuste de husillos de bolas

- Verificación de paralelismo y alineación

- Aplicación de lubricantes adecuados

Pasos para realizar un mantenimiento correctivo efectivo

Un mantenimiento correctivo de una fresadora debe ejecutarse de forma metódica para garantizar resultados duraderos y seguros. Estos son los pasos estándar que recomendamos seguir:

1. Diagnóstico de la falla

El proceso inicia con la detección del origen del problema. Para ello, se pueden emplear:

- Inspección visual del equipo

- Análisis de registros operativos

- Herramientas de diagnóstico como osciloscopios, sensores de vibración o cámaras térmicas

Una correcta identificación ahorra tiempo y evita intervenciones innecesarias.

2. Desmontaje y limpieza

Una vez localizada la falla, se procede a desmontar los componentes afectados. En esta fase es importante:

- Evitar dañar piezas contiguas

- Limpiar residuos, virutas o acumulaciones de aceite

- Detectar signos de desgaste o corrosión

La limpieza es clave para una evaluación precisa.

3. Reparación o reemplazo

Dependiendo del tipo de avería, se determina si los componentes pueden repararse o deben sustituirse. Es recomendable:

- Utilizar repuestos originales o certificados

- Verificar la compatibilidad de firmware/software

- Documentar las intervenciones para futuros análisis

4. Reensamblaje y pruebas de funcionamiento

Una vez realizada la reparación, se reensambla cuidadosamente la fresadora. Posteriormente, se ejecutan pruebas de mecanizado, verificación de alineación y pruebas de carga. Solo así puede garantizarse que la máquina esté lista para volver al trabajo.

¿Por qué es tan importante el mantenimiento correctivo?

Aplicar un buen mantenimiento correctivo de una fresadoraa no solo reactiva el equipo, también previene futuros daños, optimiza costos y protege la calidad del producto final. Estos son algunos de los beneficios concretos:

- Reducción del tiempo de inactividad: Cuanto más rápida y precisa sea la intervención, menos impacto tendrá la avería sobre la producción. Un taller que actúa a tiempo evita retrasos, acumulación de pedidos y pérdidas económicas.

- Mayor vida útil del equipo: Atender a tiempo pequeños fallos evita que evolucionen a daños estructurales o irreparables. Una fresadora bien mantenida puede operar durante años con un rendimiento óptimo.

- Mejor calidad del mecanizado: Un equipo con piezas desalineadas o componentes desgastados producirá piezas defectuosas. El mantenimiento correctivo garantiza precisión dimensional y calidad de acabado.

Recomendaciones prácticas para optimizar el mantenimiento

Más allá de los procedimientos técnicos, estas buenas prácticas te ayudarán a fortalecer el programa de mantenimiento correctivo de una fresadora en tu taller:

- Capacitación continua: Un equipo capacitado puede diagnosticar y resolver fallas de forma más ágil y segura. Invertir en formación técnica reduce errores humanos y mejora la eficiencia general del mantenimiento.

- Herramientas de diagnóstico moderno: Equipos como analizadores de vibración, sensores ópticos o software de monitoreo en tiempo real permiten detectar anomalías antes de que se conviertan en fallas graves.

- Registro detallado de intervenciones: Llevar un historial técnico permite identificar patrones de desgaste, calcular la vida útil de los componentes y tomar decisiones basadas en datos reales.

La clave para un taller eficiente y productivo

El mantenimiento correctivo de una fresadora es una pieza esencial en la estrategia de operación de cualquier empresa metalmecánica. Una intervención oportuna y bien ejecutada puede marcar la diferencia entre una producción fluida o una paralización costosa.

En Aeromaquinados, acompañamos a nuestros clientes en todo el proceso: desde el suministro de maquinaria industrial hasta la asesoría técnica y el soporte postventa. Si estás buscando maximizar el rendimiento de tus fresadoras, reducir tiempos muertos y garantizar mecanizados de alta calidad, cuenta con nosotros.