El rendimiento de la maquinaria está directamente ligado al tipo de mantenimiento que se implementa. Ya sea que trabajes con tornos, robots industriales, sistemas de aire comprimido o equipos de inyección plástica, entender los tipos de mantenimiento industrial que existen garantiza la productividad, la seguridad y la vida útil de cada equipo.

En esta guía te explicamos en profundidad los principales métodos de mantenimiento industrial, cómo aplicarlos y qué beneficios aportan a tus operaciones.

¿Cuáles son los Tipos de Mantenimiento Industrial que Existen?

En grandes rasgos, los tipos de mantenimiento industrial que existen se clasifican en preventivo, correctivo, predictivo y proactivo. Cada uno tiene un propósito específico y puede ser implementado de manera independiente o combinada, según el tipo de maquinaria y el entorno de producción.

1. Mantenimiento Preventivo

Este es el tipo de mantenimiento más conocido en la industria. Se basa en la revisión periódica y sistemática de equipos, con el objetivo de prevenir averías antes de que ocurran. Se planifica en función del tiempo, horas de uso o ciclos de trabajo.

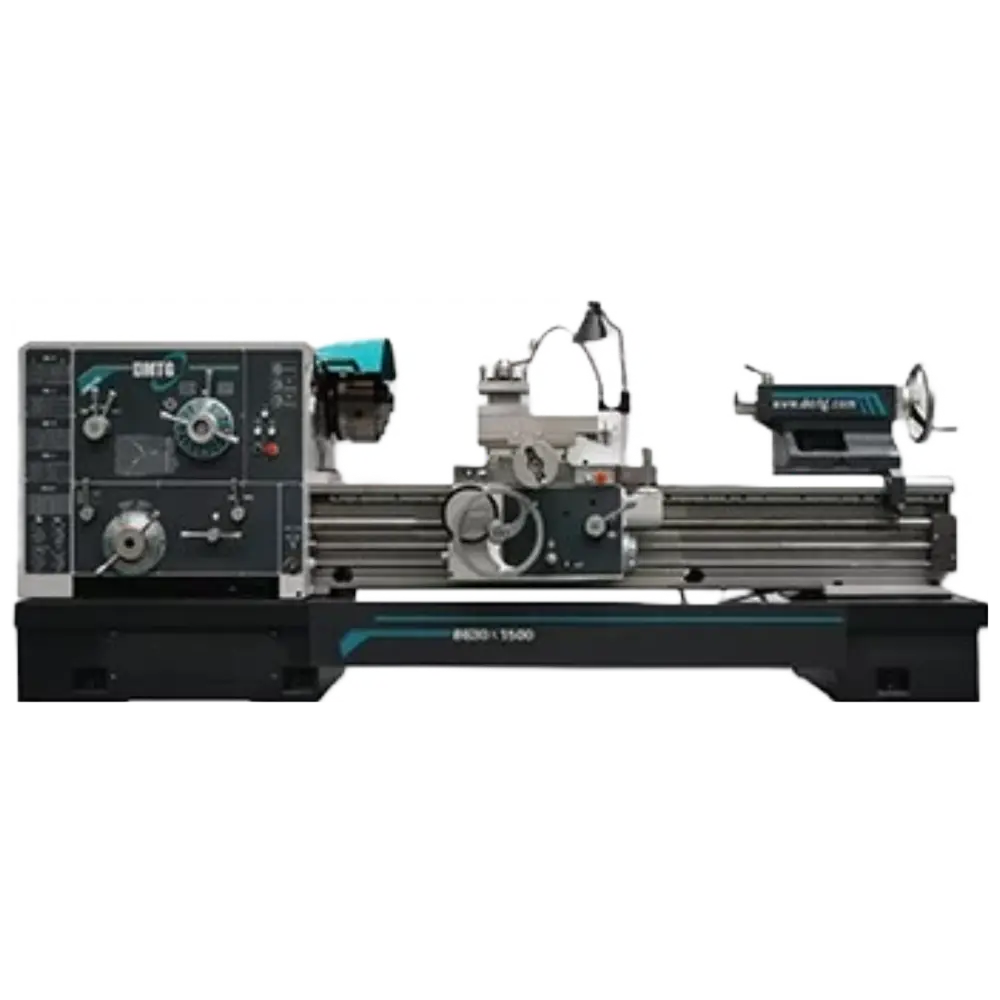

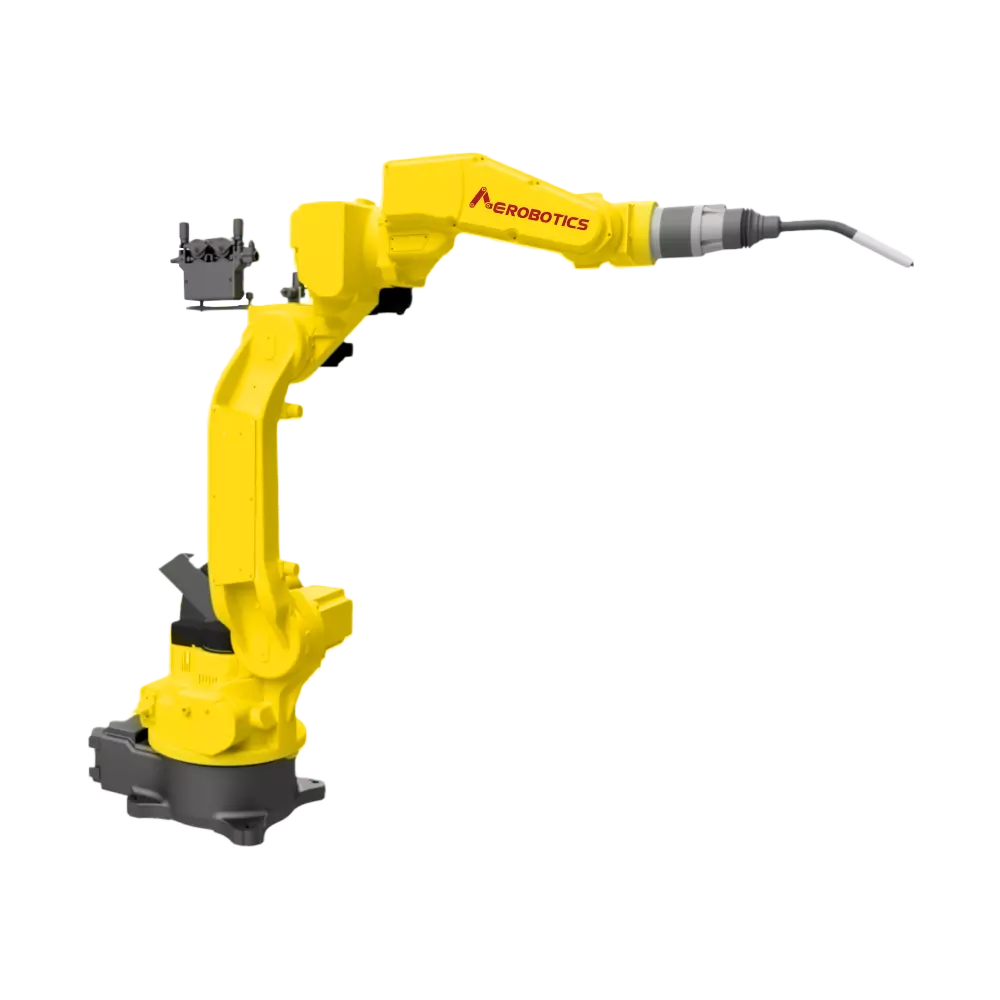

El mantenimiento preventivo permite reducir el riesgo de fallas inesperadas y evitar paradas imprevistas en la producción. Además, prolonga la vida útil de equipos como tornos CNC, fresadoras y robots, mejorando su rendimiento. También incrementa la seguridad del operario al mantener la maquinaria en óptimas condiciones de funcionamiento.

Recomendaciones prácticas

- Crea un calendario de mantenimiento por equipo.

- Registra cada intervención para tener trazabilidad.

- Capacita al personal técnico en inspección y detección temprana.

2. Mantenimiento Correctivo

Se aplica una vez que ya ha ocurrido una falla. Aunque puede parecer un enfoque más económico a corto plazo, depender únicamente de él incrementa los costos operativos y los tiempos de inactividad.

Tipos de mantenimiento correctivo

- Correctivo no planificado: se realiza de emergencia, lo que puede generar pérdidas significativas.

- Correctivo planificado: se programa cuando la falla no afecta de forma inmediata la producción.

Este tipo de mantenimiento sigue siendo necesario en entornos exigentes, donde algunas fallas son inevitables, como en sistemas de corte automatizado o líneas de producción con alta carga de trabajo.

3. Mantenimiento Predictivo

A diferencia del preventivo, que se basa en calendarios, el mantenimiento predictivo depende de datos en tiempo real obtenidos mediante sensores y herramientas de diagnóstico. Esto permite anticiparse con mayor precisión a las fallas.

Ofrece ventajas como la disminución de intervenciones innecesarias, lo que se traduce en un uso más eficiente de los recursos. Además, ayuda a reducir paradas imprevistas al anticiparse a posibles fallos, y optimiza tanto el tiempo como el trabajo del personal técnico especializado.

Principales herramientas utilizadas

- Análisis de vibraciones: importante para detectar fallos en motores eléctricos y sistemas rotativos.

- Ultrasonido y termografía: útil en sistemas de aire comprimido e instalaciones eléctricas.

- Análisis de aceite: muy utilizado en compresores y maquinaria hidráulica.

4. Mantenimiento Proactivo

Se centra en encontrar y eliminar las causas raíz de las fallas. Va más allá del simple arreglo o prevención, ya que busca mejorar permanentemente los procesos y el diseño de los equipos.

Técnicas más utilizadas

- Análisis de causa raíz (RCA): detecta por qué se presentan ciertas fallas recurrentes.

- FMEA (Análisis de modos de falla y efectos): identifica posibles fallos y sus consecuencias.

- Mantenimiento Lean: optimiza recursos y reduce tiempos de intervención.

Este tipo de enfoque es fundamental para mantener la competitividad en talleres altamente industrializados, especialmente aquellos que trabajan con máquinas inyectoras de plástico, robots colaborativos y equipos de corte por plasma.

¿Cuál es el Mejor Tipo de Mantenimiento para tu Taller?

No hay una única respuesta. Lo ideal es establecer un plan de mantenimiento integral que combine varios enfoques, ajustados a las características de tu operación. Por ejemplo:

- Un torno CNC puede requerir mantenimiento preventivo y predictivo.

- Un compresor de aire necesita mantenimiento proactivo y análisis de aceite frecuentes.

- Un robot industrial debe someterse a mantenimiento preventivo programado con apoyo de sensores inteligentes.

Se recomienda analizar el historial de fallas de cada equipo, su nivel de criticidad en el proceso productivo y el costo de reposición, con el fin de definir una estrategia de mantenimiento adecuada y eficiente.

¡Optimiza tu Producción con el Mantenimiento Adecuado!

Si quieres aplicar los tipos de mantenimiento industrial que existen de forma efectiva en tu taller, en Aeromaquinados te ayudamos a identificar la mejor estrategia para que tus equipos operen al máximo rendimiento. Conoce nuestras soluciones especializadas, lleva tu operación al siguiente nivel y contáctanos para recibir asesoría personalizada.