En la industria metalmecánica, conocer los tipos de agujeros de taladro garantiza la precisión de los proyectos y optimiza el rendimiento de las máquinas y herramientas utilizadas. El proceso de taladrado es fundamental para diversas aplicaciones, y entender las diferencias entre los distintos tipos de agujeros es necesario para elegir el equipo adecuado.

En este artículo, exploraremos los tipos de agujeros de taladro, sus aplicaciones más comunes y cómo elegir las herramientas adecuadas puede mejorar la calidad y eficiencia en tus procesos de mecanizado.

Tipos de Agujeros de Taladro según su Función

Al hablar de los tipos de agujeros de taladro, debemos considerar su funcionalidad, ya que esta determina el método de perforación y la herramienta más adecuada. A continuación, analizamos los tipos más comunes según su propósito y aplicación en procesos industriales.

Agujeros Pasantes

Son aquellos que atraviesan completamente el material, ideales para aplicaciones de ensamblaje, donde se requieren perforaciones para tornillos o pernos. Estos agujeros se presentan en procesos que requieren precisión y una alineación exacta entre las piezas ensambladas.

Agujeros Ciegos

Se caracterizan por no atravesar completamente el material, lo que los convierte en una opción adecuada para aplicaciones donde solo se necesita perforar una parte del material, como para ajustes de piezas o cuando se requiere evitar que la perforación atraviese toda la pieza.

Este tipo de agujero es comúnmente usado en aplicaciones donde la integridad estructural de la pieza es crítica. Las fresadoras CNC y centros de mecanizado ofrecen el control necesario para realizar estos agujeros con la profundidad exacta, asegurando la máxima calidad en cada pieza.

Agujeros Interrumpidos

Una categoría a veces olvidada son los agujeros interrumpidos, aquellos que no tienen un trayecto continuo, sino que se presentan con cortes o interrupciones a lo largo de su longitud. Este tipo de perforación es frecuente en aplicaciones donde se deben realizar perforaciones en formas irregulares o en materiales de espesores variables.

Las herramientas de corte están diseñadas para adaptarse a este tipo de trabajo, asegurando precisión sin comprometer la calidad del acabado.

Clasificación de Agujeros según su Forma

La forma del agujero también es un factor determinante en su aplicación y en la selección del equipo adecuado. Dependiendo de la forma deseada, el tipo de taladro y la máquina elegida puede variar considerablemente.

Agujeros Cilíndricos

Son los más comunes en la industria, y se utilizan en una amplia variedad de aplicaciones, como la creación de pasajes para cables, tubos o tornillos. Son perfectos para trabajos de ensamblaje y otros procesos donde la uniformidad y la precisión son imprescindibles.

Agujeros Roscados

Permiten la inserción de tornillos o espárragos, y la precisión en la rosca asegura un ajuste adecuado. Un agujero roscado mal realizado puede resultar en una rosca defectuosa que no sujete adecuadamente las piezas.

Agujeros Cónicos

Se utilizan comúnmente en aplicaciones donde se requiere un ajuste preciso, como en las conexiones de árboles de transmisión o en la creación de pasajes para piezas con formas especiales. La inclinación y el diámetro del agujero cónico deben ser exactos para asegurar el ajuste adecuado.

Herramientas y Máquinas para Realizar Agujeros de Taladro

Para garantizar que los tipos de agujeros de taladro se realicen con la máxima precisión, es necesario contar con las herramientas y máquinas adecuadas.

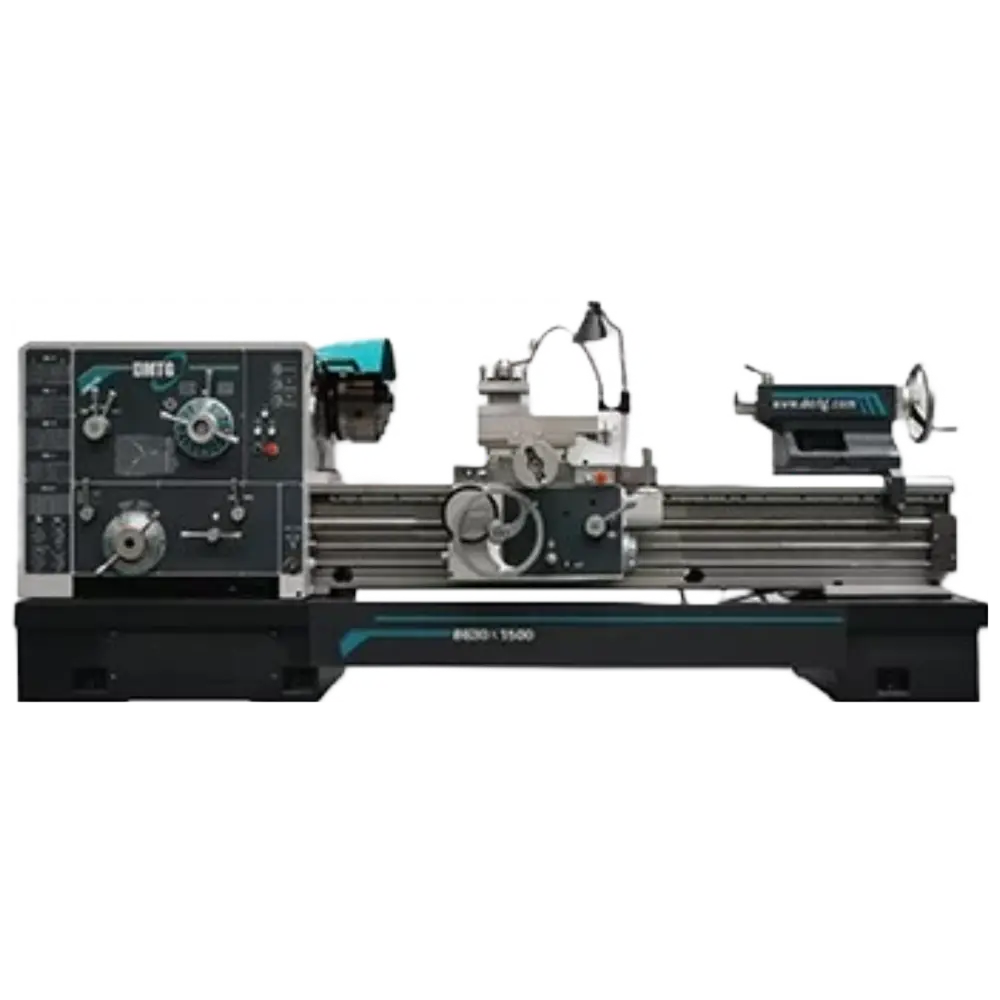

- Tornos: Realizan agujeros cilíndricos y cónicos con alta precisión, estos equipos permiten trabajar con materiales de diferentes tamaños y formas, adaptándose a diversas aplicaciones dentro del proceso de mecanizado.

- Centros de mecanizado: Máquinas versátiles que permiten realizar tanto agujeros pasantes como agujeros ciegos con una alta precisión y velocidad. Estos equipos están diseñados para proporcionar un alto nivel de control en cada proceso.

- Máquinas de Corte: Se emplean cuando se requieren agujeros cilíndricos en una variedad de materiales. Estas máquinas permiten realizar perforaciones de manera eficiente, garantizando que se logren los estándares de precisión necesarios para aplicaciones industriales de alta demanda.

- Sistemas de Aire Comprimido: Estos sistemas ayudan a eliminar virutas y residuos de la zona de perforación, lo que a su vez permite obtener agujeros de taladro de mayor calidad y precisión. Además, los sistemas de aire comprimido son ideales para mantener el ambiente de trabajo limpio y libre de impurezas.

Selección del Taladro Ideal según el Material a Trabajar

Cada tipo de material requiere un enfoque específico en el proceso de perforación. Elegir el taladro adecuado para cada tipo de material asegura un trabajo preciso y eficiente. A continuación, te damos algunas recomendaciones para seleccionar el taladro ideal según el material con el que estés trabajando:

Taladros para Metales Blandos

Cuando trabajas con metales blandos como el aluminio, es importante usar taladros con brocas helicoidales y puntas afiladas que ofrezcan un corte limpio y rápido. Estos taladros permiten perforaciones sin deformar el material, optimizando el proceso y la calidad final de la pieza.

Taladros para Metales Duros

Los materiales como el acero inoxidable requieren brocas de carburo que puedan soportar altas temperaturas sin perder filo. Además, las máquinas de inyección de plástico son ideales para estos trabajos, ya que mantienen la herramienta fresca y libre de virutas, lo que aumenta la durabilidad y eficiencia de los taladros.

Taladros para Materiales Como el Plástico

Para perforar plástico, se debe utilizar taladros con velocidades ajustables para evitar el sobrecalentamiento y la deformación del material. Los sistemas de mecanizado avanzados están diseñados para proporcionar una perforación limpia y sin fisuras, garantizando resultados óptimos en este tipo de materiales.

Optimización y Cuidados en el Proceso de Taladrado

Optimizar el proceso de taladrado mejora la calidad de los tipos de agujeros de taladro y extiende la vida útil de las herramientas y maximiza la eficiencia de las operaciones. Aquí te damos algunos consejos para cuidar tus equipos y lograr un trabajo más eficiente:

- Lubricación y Mantenimiento: Reduce el desgaste de las brocas y minimizar el calor generado durante el proceso de taladrado. Las máquinas que cuentan con sistemas de enfriamiento integrado permiten que el trabajo sea más eficiente y prolonga la vida útil de las herramientas.

- Velocidad de Rotación: Ajustar la velocidad de rotación según el material y el tipo de agujero es crucial para obtener perforaciones de calidad. Una velocidad inadecuada puede resultar en un trabajo defectuoso y desgaste prematuro de las brocas.

- Elección del Taladro Adecuado: Escoger el taladro correcto para el material y el tipo de trabajo garantiza que los tipos de agujeros de taladro se realicen con precisión.

¡Mejora tu Taladrado con las Máquinas Adecuadas!

Ahora que conoces los tipos de agujeros de taladro y su importancia en cada etapa del mecanizado, es momento de aplicar ese conocimiento con equipos de alto rendimiento. En Aeromaquinados, encontrarás soluciones especializadas para optimizar tus procesos industriales.