En el mundo del mecanizado, la precisión y la eficiencia son fundamentales para alcanzar productos de alta calidad. Un elemento clave que influye directamente en el rendimiento de estos procesos es la geometría de herramientas de corte, ya que determina la eficacia con la que las herramientas interactúan con los materiales.

En este artículo, profundizaremos en qué es la geometría de herramientas de corte, su importancia y cómo optimizarla para mejorar la productividad en la industria metalmecánica.

¿Qué es la Geometría de Herramientas de Corte?

La geometría de herramientas de corte se refiere a la forma y configuración de las herramientas utilizadas en el mecanizado de materiales. Se trata de un conjunto de características físicas como ángulos, filos de corte, curvas y radios que influyen directamente en el comportamiento de la herramienta durante el corte. Estos elementos son necesarios para optimizar el rendimiento en procesos como torneado, fresado y perforación.

Componentes de la Geometría de Herramientas de Corte

Ángulo de Corte

Es uno de los parámetros más críticos en el diseño de herramientas. Este ángulo define cómo la herramienta interactúa con el material, determinando la cantidad de fuerza necesaria para realizar el corte y la calidad del acabado superficial. Un ángulo de corte óptimo minimiza la resistencia durante el mecanizado, lo que resulta en un menor desgaste de la herramienta y un menor consumo de energía.

- Materiales duros: Para cortar materiales como el acero, se necesita un ángulo de corte menor para evitar fracturas en la herramienta.

- Materiales blandos: En el caso de metales más suaves como el aluminio, un ángulo de corte mayor puede ser beneficioso para un corte más suave.

Ángulo de Descarga

Permite que la herramienta mantenga un contacto óptimo con el material mientras se minimiza la fricción. Este ángulo evita la acumulación de virutas y residuos, reduciendo el desgaste de la herramienta y mejorando la calidad del corte.

- Un ángulo de descarga adecuado facilita la eliminación de virutas, previniendo la acumulación que podría dañar la herramienta.

- En aplicaciones de alta precisión, ajustar este ángulo es necesario para mantener la estabilidad y la limpieza del proceso de corte.

Radio de Punta

Afecta directamente la calidad del acabado superficial, un radio más grande tiende a proporcionar un acabado más suave, lo que es ideal para aplicaciones que requieren un alto nivel de precisión y estética, como en la industria automotriz o aeroespacial. Un radio de punta pequeño es preferible para trabajos detallados donde la precisión es más importante que el acabado superficial.

Tipos de Herramientas de Corte y Su Geometría

Herramientas Monopunto

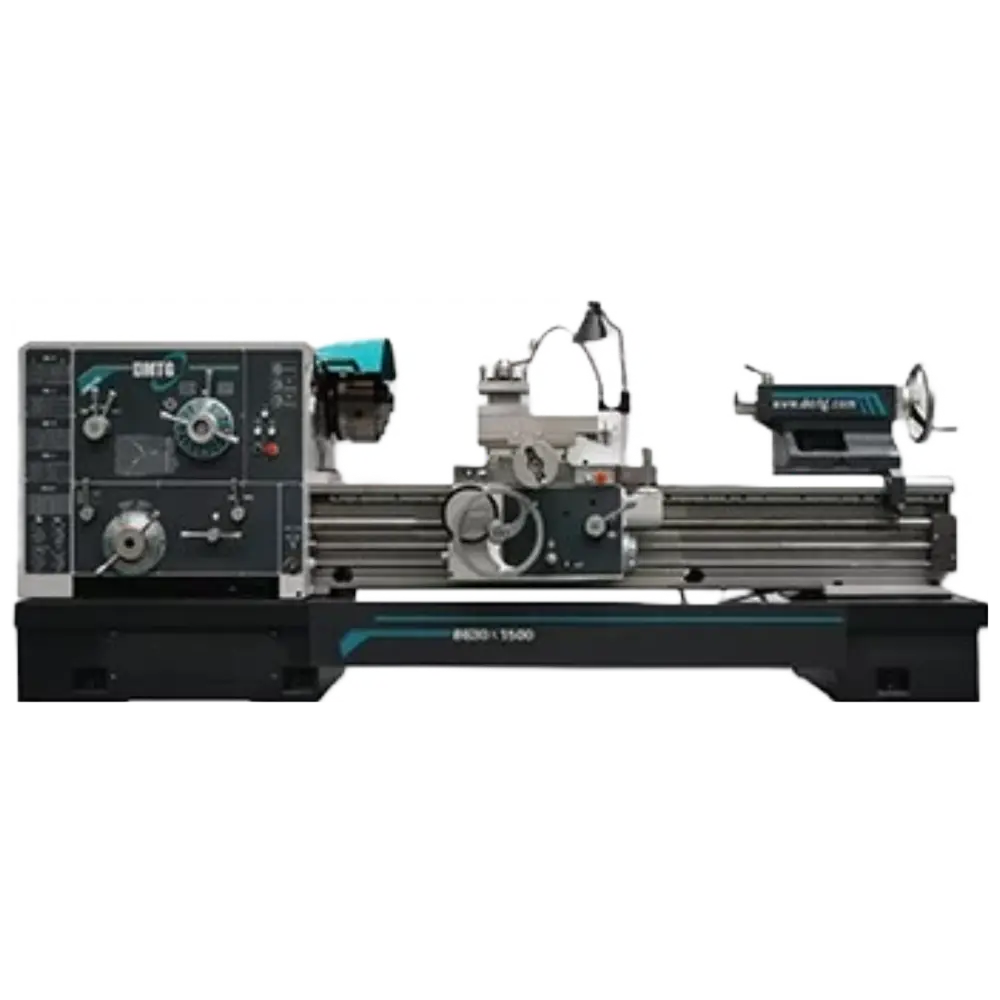

Las herramientas monopunto, como las utilizadas en tornos, tienen una sola arista de corte y son ideales para operaciones de torneado y cilindrado. La geometría de estas herramientas es relativamente simple, pero su precisión es importante para obtener cortes uniformes y precisos. La correcta configuración del ángulo de corte y del ángulo de descarga en nuestras herramientas monopunto asegura un rendimiento superior y una mayor durabilidad.

Herramientas Multipunto

Las herramientas multipunto, como fresas y brocas, están diseñadas con múltiples filos de corte, lo que permite una mayor eficiencia en el mecanizado de piezas complejas. La geometría de estas herramientas debe ser cuidadosamente optimizada para asegurar un desgaste uniforme y maximizar su vida útil. Cada arista de corte en herramientas multipunto requiere un ajuste preciso de los ángulos y el radio de punta para evitar el desgaste prematuro.

¿Por Qué Es Importante la Geometría de Herramientas de Corte?

La geometría de herramientas de corte no solo se trata de diseño, sino que es una estrategia clave para optimizar los procesos de mecanizado. Aquí te explicamos por qué:

Reducción del Desgaste de la Herramienta

La correcta configuración de la geometría de herramientas de corte distribuye las fuerzas de corte de manera uniforme, reduciendo el desgaste y extendiendo la vida útil de las herramientas. Esto es especialmente crítico en aplicaciones de mecanizado intensivo, donde el reemplazo frecuente de herramientas puede representar un costo significativo.

Mejora en la Eficiencia Operacional

El uso de herramientas con geometría optimizada puede reducir el tiempo de producción y mejorar la eliminación de virutas. Esto, a su vez, minimiza el consumo de energía y los costos operativos.

Elevación de la Calidad del Producto Final

Un control preciso de la geometría de las herramientas permite obtener acabados superficiales de alta calidad, presentes en industrias como la automotriz, aeroespacial y de dispositivos médicos. Nuestras soluciones en Aeromaquinados están diseñadas para cumplir con altos estándares, ofreciendo a nuestros clientes la confianza de obtener productos de la más alta calidad.

Optimiza tus Procesos de Mecanizado

¿Buscas precisión y eficiencia en tu taller? Descubre cómo nuestras soluciones en geometría de herramientas de corte pueden mejorar la productividad y calidad de tus proyectos. Recibe asesoría especializada y eleva tus procesos al siguiente nivel, estamos listos para ayudarte a alcanzar resultados excepcionales.