En la industria metalmecánica moderna, la automatización y la eficiencia son pilares fundamentales para mejorar la competitividad. Dentro de este contexto, la elección entre una fresadora convencional vs fresadora CNC puede marcar la diferencia entre un taller artesanal y una operación industrial de alta precisión.

En este artículo descubrirás cómo funcionan ambas tecnologías, cuáles son sus principales diferencias, los costos asociados y en qué tipo de producción resulta más conveniente cada una.

Evolución de la fresadora: del control manual al control numérico

La fresadora convencional fue, durante décadas, una herramienta esencial en los talleres metalmecánicos. Su funcionamiento depende directamente del operario, quien regula de forma manual la velocidad, el avance y la profundidad del corte.

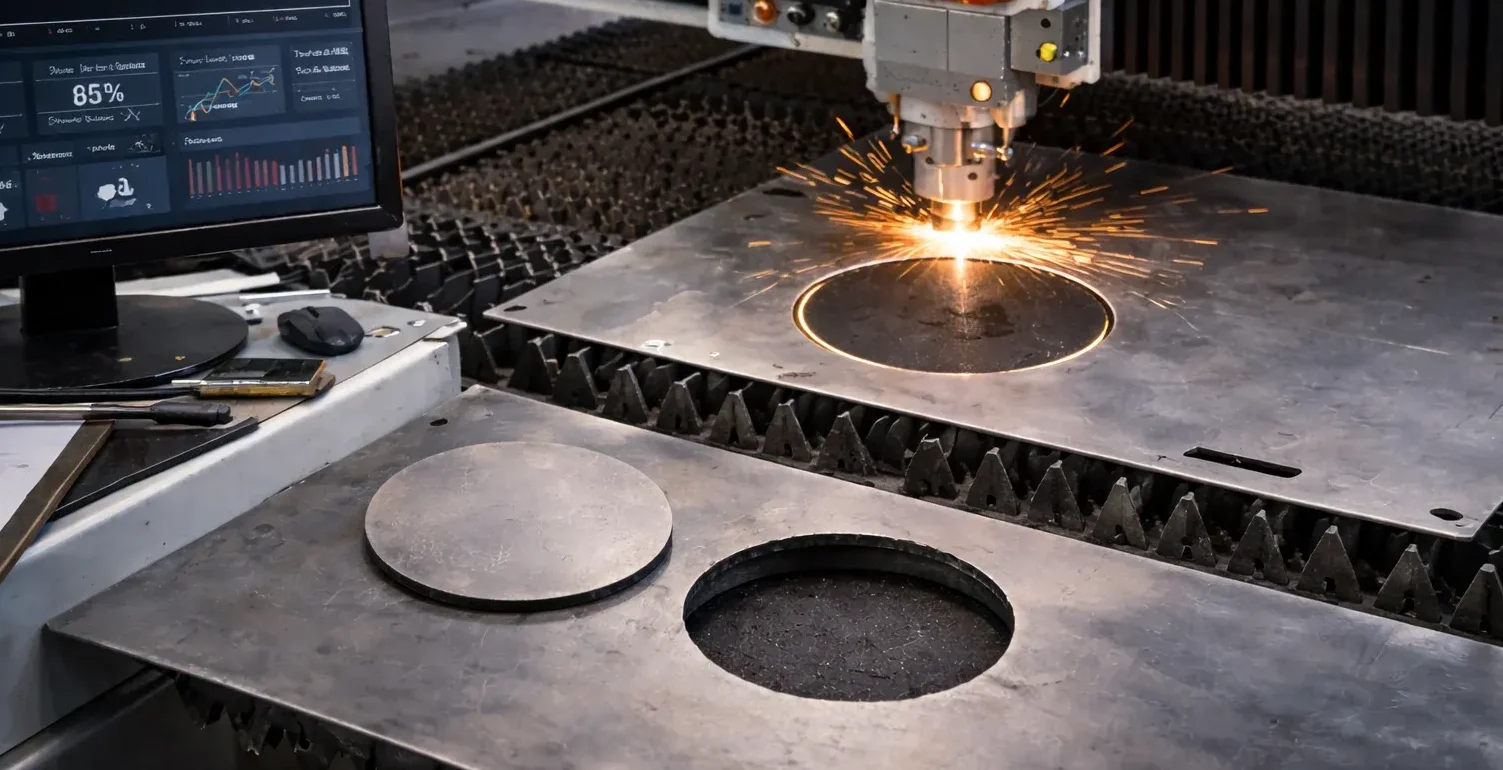

Con la llegada del Control Numérico por Computadora (CNC), el proceso evolucionó hacia la automatización total. Las fresadoras CNC permiten ejecutar operaciones complejas con mínima intervención humana, ofreciendo mayor precisión, repetibilidad y productividad.

Diferencias principales entre fresadora convencional y fresadora CNC

1. Modo de operación

- Fresadora convencional: Depende del criterio y habilidad del operario. Cada parámetro (velocidad, avance o profundidad) se ajusta manualmente.

- Fresadora CNC: Funciona mediante un software de diseño y programación (CAD/CAM) que guía los movimientos de corte con exactitud micrométrica.

La fresadora CNC elimina la variabilidad humana y permite repetir un mismo trabajo con idéntica precisión tantas veces como sea necesario. ¿Te interesa conocer cómo trabaja una fresadora CNC? Mira este video: “¿Qué es una fresadora CNC y para qué sirve?”

2. Precisión y repetibilidad

En una fresadora convencional, la precisión depende de la destreza del operario, por lo que puede haber ligeras diferencias entre piezas. En cambio, la fresadora CNC alcanza tolerancias extremadamente bajas gracias a su control digital, logrando piezas idénticas incluso en series largas.

Una fresadora CNC puede mantener desviaciones menores a 0,01 mm, mientras que una convencional suele oscilar entre 0,05 y 0,1 mm según el tipo de trabajo.

3. Productividad y tiempos de mecanizado

La automatización es el punto más fuerte de la fresadora CNC. Mientras que en una máquina convencional el operario debe ajustar cada ciclo, en una CNC el proceso se repite automáticamente una vez programado.

Esto se traduce en:

- Menores tiempos de ciclo.

- Mayor aprovechamiento del turno de trabajo.

- Posibilidad de operar durante más horas con mínima supervisión (lights-out machining).

Las fresadoras convencionales, aunque más lentas, siguen siendo ideales para ajustes rápidos, retrabajos o piezas únicas, donde la flexibilidad del operario es una ventaja.

4. Curva de aprendizaje y capacitación

El uso de una fresadora convencional requiere práctica manual y experiencia en corte, mientras que la fresadora CNC demanda formación técnica en programación y lectura de planos digitales. Sin embargo, una vez aprendidos los fundamentos, la CNC ofrece una operación más estandarizada, reduciendo errores humanos y optimizando la calidad final.

En Aeromaquinados, nuestros especialistas brindan capacitaciones personalizadas para que tus operarios aprendan a manejar ambas tecnologías de manera segura y productiva.

Costos y rentabilidad

Inversión inicial

Las fresadoras convencionales tienen un costo de adquisición más bajo, lo que las convierte en una opción accesible para talleres pequeños o tareas de apoyo. Por su parte, las fresadoras CNC representan una inversión mayor, pero ofrecen un retorno rápido gracias a su productividad, menor desperdicio de material y mayor capacidad de producción.

Mantenimiento y operación

- Convencional: Mantenimiento más simple, pero con mayor desgaste por uso manual constante.

- CNC: Requiere mantenimiento técnico especializado, aunque con menor frecuencia de fallas y un funcionamiento más limpio y estable.

Ambas deben cumplir rutinas de lubricación, limpieza y alineación periódica para mantener la precisión del eje y los sistemas de transmisión.

Mano de obra y capacitación

Una fresadora convencional necesita operarios calificados en manejo manual y ajuste de herramientas, mientras que una fresadora CNC requiere personal capacitado en software CAD/CAM y control digital.

Aunque el proceso de formación puede ser más largo, una vez dominado, permite automatizar tareas y reducir errores de manera considerable.

Aplicaciones reales en la industria

Talleres y pequeñas producciones

En talleres donde se fabrican piezas únicas o de baja producción, la fresadora convencional sigue siendo una excelente herramienta. Su versatilidad y respuesta inmediata la hacen ideal para prototipos o trabajos de reparación.

Producción en serie

En entornos industriales que requieren piezas idénticas en grandes volúmenes, la fresadora CNC es la protagonista. Su precisión y repetibilidad permiten reducir costos de producción y tiempos de entrega.

Ejemplo práctico: una empresa que fabrica componentes de aluminio puede producir 200 piezas idénticas en una CNC en el tiempo que una convencional tarda en hacer 30, sin pérdida de precisión ni variaciones dimensionales.

Industria automotriz y aeroespacial

En sectores donde las tolerancias son críticas, la fresadora CNC domina. La posibilidad de programar movimientos complejos y reproducir geometrías 3D la convierte en la herramienta ideal para fabricar bloques de motor, componentes estructurales o moldes de precisión.

Fresadora convencional vs fresadora CNC: cuál elegir

La decisión depende del tipo de producción, el volumen de trabajo y los recursos disponibles.

Elige una fresadora convencional si:

- Realizas trabajos personalizados o reparaciones.

- Necesitas flexibilidad inmediata y bajo costo inicial.

- Tus producciones son de baja escala.

Elige una fresadora CNC si:

- Buscas productividad continua y precisión constante.

- Requieres repetir diseños o mecanizar geometrías complejas.

- Planeas integrar automatización o trabajo en serie.

Curva tecnológica: hacia la automatización total

La transición de fresadora convencional vs fresadora CNC es el primer paso hacia un entorno de mecanizado inteligente.

Los talleres que adoptan equipos CNC pueden luego evolucionar a centros de mecanizado, que incorporan cambiadores automáticos de herramienta, mesas giratorias y control de múltiples ejes.

Disponibilidad y soporte técnico

En Aeromaquinados, con sedes en Medellín y Bogotá, te ayudamos a elegir la tecnología adecuada según tus necesidades.

Contamos con un amplio catálogo de fresadoras convencionales y CNC, además de centros de mecanizado, repuestos y servicios de mantenimiento especializado.

Nuestros asesores te acompañan desde la selección hasta la instalación, asegurando que tu inversión brinde los mejores resultados en precisión y productividad.